Аппаратура для кальцинации гидроокиси алюминия, применяемая в настоящее время в отечественной и мировой практике глиноземного производства (вращающиеся трубчатые печи в сочетании с рекуперативными планетарными холодильниками и вращающимися барабанами, охлаждаемыми водой), обладает рядом недостатков. Важнейшие из них: 1) загрязнение глинозема вследствие истирания футеровки печи; 2) неравномерность гранулометрического, химического и фазового составов глинозема; 3) низкий термический к. п. д. печных установок (расход тепла 1100—1300 ккал на 1 кг А1203, причем потери тепла через стенки аппаратуры достигают 45% от общего расхода) [5]; 4) неэффективный теплообмен между газом и материалом из-за малого коэффициента заполнения печи и специфических условий теплопередачи между газом и плотным слоем, особенно на низкотемпературных стадиях процесса; 4) большой оборотный пыле-вынос, достигающий 300% от производительности печи и ограничивающий повышение производительности агрегатов.[ ...]

Возможности совершенствования классического способа кальцинации, интенсивно осуществлявшиеся с конца 40-х годов, достигли, по всей видимости, своего предела. Существенное сокращение расхода тепла на процесс получено в результате оборудования печей в зоне сушки транспортирующими спиралями и теплообменными устройствами различного типа, теплоизоляции печей и т. п. В дальнейшем трудно ожидать каких-либо значительных теплотехнических усовершенствований процесса в его классическом аппаратурном оформлении. Это объясняется в первую очередь неблагоприятными условиями теплообмена внутри печи. Максимальное количество тепла требуется в низкотемпературной зоне (сушка и дегидратация), где теплопередача самая малая. Вследствие этого возникает необходимость в увеличении длины вращающихся печей, хотя при этом соотношение между величиной поверхности аппаратуры и ее производительностью с теплотехнической точки зрения неблагоприятно. Очевидно, что при переносе низкотемпературной части процесса в находящуюся за пределами печи систему с более высокими величинами теплопередачи длина вращающейся печи может быть значительно уменьшена.[ ...]

Таким образом, совершенствование процесса кальцинации в настоящее время идет по пути использования более совершенных в теплотехническом отношении теплообменных устройств (кипящего слоя и взвешенного состояния) и аппаратурного разделения процесса на стадиях: 1) подогрев гидрата, включающий сушку и дегидратацию), 2) перекристаллизацию окиси алюминия и 3) охлаждение глинозема с регенерацией тепла готового продукта х.[ ...]

Значительный эффект был достигнут при применении циклонных теплообменников на низкотемпературных стадиях термообработки.[ ...]

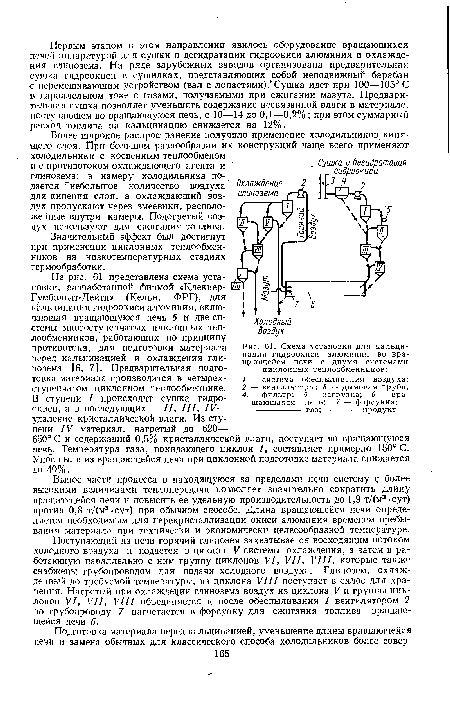

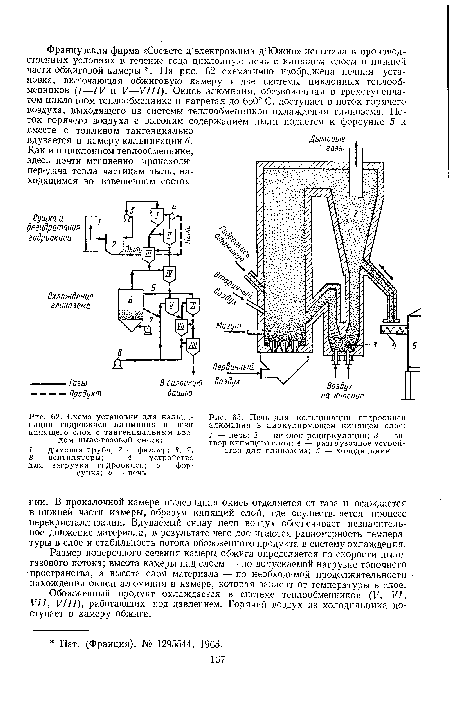

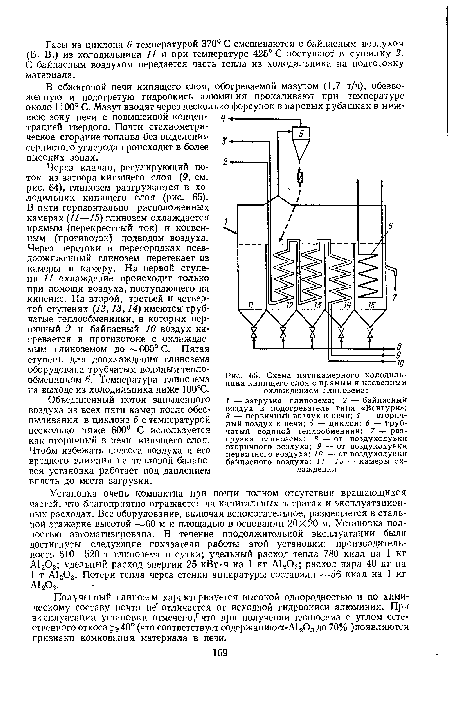

На рис. 61 представлена схема установки, разработанной фирмой «Клекнер-Гумбольдт-Дейтц» (Кельн, ФРГ), для кальцинации гидроокиси алюминия, включающая вращающуюся печь 6 и две системы многоступенчатых циклонных теплообменников, работающих по принципу противотока, для подготовки материала перед кальцинацией и охлаждения глинозема [6, 7]. Предварительная подготовка материала производится в четырехступенчатом циклонном теплообменнике.[ ...]

Вынос части процесса в находящуюся за пределами печи систему с более высокими величинами теплопередачи позволяет значительно сократить длину вращающейся печи и повысить ее удельную производительность до 1,9 т/(м3-сут) против 0,8 т/(м3-сут) при обычном способе. Длина вращающейся печи определяется необходимым для перекристаллизации окиси алюминия временем пребывания материала при технически и экономически целесообразной температуре.[ ...]

Поступающий из печи горячий глинозем захватывается восходящим потоком холодного воздуха и подается в циклон V системы охлаждения, а затем в работающую параллельно с ним группу циклонов VI, VII, VIII, которые также снабжены трубопроводом для подачи холодного воздуха. Глинозем, охлажденный до требуемой температуры, из циклона VIII поступает в силос для хранения. Нагретый при охлаждеции глинозема воздух из циклона V и группы циклонов VI, VII, VIII объединяется и после обеспыливания 1 вентилятором 2 по трубопроводу 7 нагнетается в форсунку для сжигания топлива вращающейся печи 6.[ ...]

Примечание. Исходная влажность гидроокиси алюминия 12%; исходная температура гидроокиси 20° С.[ ...]

Поскольку дальнейшее усиление теплоизоляции вращающейся печи затруднительно, необходимо заменить классическую вращающуюся печь стационарной печью, более экономичной в теплотехническом отношении. При этом, кроме того, разрешатся и некоторые другие проблемы, связанные с эксплуатацией вращающихся печей, например уплотнение печи, обслуживание большого количества механизмов.[ ...]

С начала 50-х годов у нас в стране [6], за рубежом [5] велись работы по созданию многокамерных печей кипящего слоя для кальцинации гидроокиси алюминия. Несмотря на благоприятный расход тепла (тепловой к. п. д. до 62,5%) и однородность полученного глинозема, эта система, работающая в зоне кальцинации со скоростью псевдоожиженного слоя 0,3—0,4 м/с, не нашла промышленной реализации. Основной недостаток подобных установок — низкая удельная производительность, обусловленная мелкодисперсностью гидроокиси. Так, максимальная производительность четырехкамерной печи с диаметром шахты 6,7 м не превышала 250 т глинозема в сутки [5].[ ...]

Рисунки к данной главе:

| Схема установки для кальцинации гидроокиси алюминия во вращающейся печи с двумя системами циклонных теплообменников |

|

| Схема установки для калъци- |

|

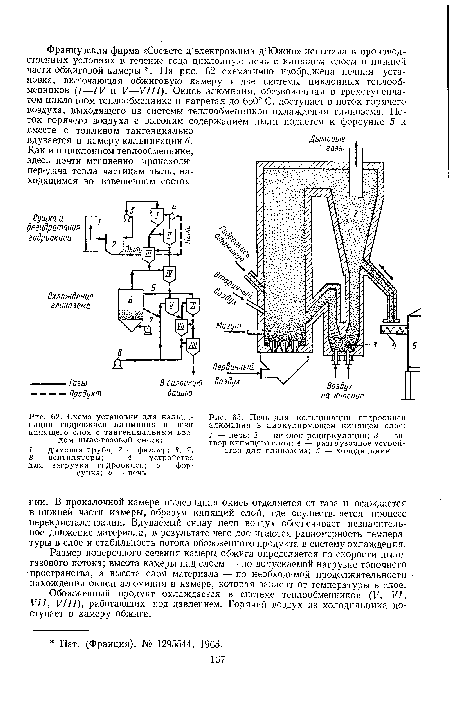

| Печь для кальцинации гидроокиси нации гидроокиси алюминия в печи алюминия в циркулирующем кипящем слое |

|

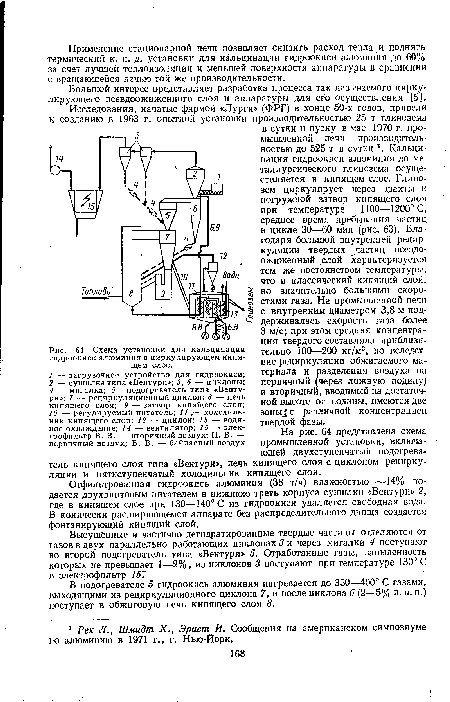

| Схема установки для кальцинации гидроокиси алюминия в циркулирующем кипящем слое |

|

| Схема пятикамерного холодильника кипящего слоя с прямым и косвенным охлаждением глинозема |

|