Выпуск синтетического аммиака в мире в 1970 г. составлял 33 млн. т, в 1975 г. — около 50 млн. т.[ ...]

Совершенствование производства синтетического аммиака идет по пути создания агрегатов большой единичной мощности. Если в послевоенные годы эксплуатировались установки производительностью 50—60 т аммиака в сутки, то сейчас работают агрегаты мощностью 1360 т/сутки и проектируются агрегаты мощностью около 3000 т/сутки.[ ...]

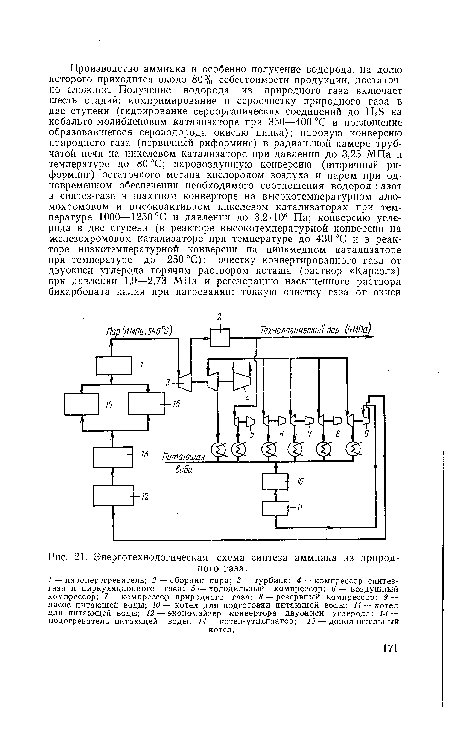

В качестве критерия совершенства технологии фиксации азота можно использовать такой показатель, как расход энергии на единицу выпускаемой продукции. Этот критерий тем более важен, что он определяет не только экономические затраты на производство электроэнергии, но и ущерб от загрязнения, обусловленный ее получением, например, на тепловых электростанциях. При использовании агрегатов мощностью 1360 т/сутки, работающих по энерготехнологической схеме, расход энергии уменьшается примерно до 40 кВт-ч на 1 т связанного азота в результате использования тепла реакции для получения пара, который приводит в действие компрессоры и турбины аммиачной установки (рис. 21). По сравнению с расходом энергии в электродуговом и цианамидном методах производства аммиака, расход энергии в данном случае уменьшается в десятки раз.[ ...]

Стоимость аммиака существенно зависит от метода получения водорода. Из известных способов производства водорода, таких, как электролиз воды, газификация кокса (водород из полуводяного газа и из коксового газа, выделяемый методом глубокого охлаждения), парокислородная конверсия природного газа под атмосферным давлением и конверсия природного газа водяным паром под давлением 3 МПа, последнему отдается предпочтение и именно его используют в современных мощных агрегатах синтеза аммиака.[ ...]

Перечисленные стадии производства водорода никак нельзя отнести к разряду простых. Их осуществление сопряжено с расходом реагентов и некоторыми потерями в окружающую среду. Далее следует компримирование синтез-газа, синтез аммиака, конденсация и сепарация жидкого аммиака и т. д.[ ...]

В настоящее время около половины мирового производства аммиака приходится на высокопроизводительные установки. Вновь создаваемые предприятия оснащаются агрегатами мощностью 500—1500 т/сутки. В издержках производства аммиака на долю водорода приходится 30—50%, причем наблюдается тенденция ее дальнейшего увеличения из-за повышения цены на природный газ.[ ...]

Трудно ожидать, что при создании более крупных агрегатов синтеза аммиака (производительностью более 1500 т/сутки) в них будут заложены принципиально новые технические решения. Те трудности, с которыми сталкиваются при эксплуатации действующих мощных установок, вряд ли будут полностью устранены в более крупных агрегатах, в отдельных же случаях они могут даже усугубиться, что в конечном счете сведет в известной степени на нет достоинства мощных установок.[ ...]

В новых агрегатах синтеза аммиака значительно снижено удельное потребление воды. Расход свежей воды в расчете на 1 т аммиака уменьшен с 32 до 8 м;!, расход оборотной воды — с 500—550 до 50—100 м3/т. Однако и современные процессы синтеза аммиака не удовлетворяют пока всем требованиям охраны окружающей природной среды. Недостаточно полно решены вопросы утилизации сильно минерализованной воды после цехов подготовки воды и отпарных колонн, очистки сбросных газов от соединений серы и окиси углерода и др.[ ...]

Предприятия, выпускающие слабую азотную кислоту, работают по трем схемам: при атмосферном давлении, по комбинированной схеме при давлении на стадии абсорбции 0,35 МПа и под давлением 0,73 МПа. Технология производства слабой азотной кислоты развивается и совершенствуется в направлении повышения давления, увеличения единичной мощности агрегатов, уменьшения энергозатрат, разработки методов обезвреживания окислов азота — основного загрязнителя при получении кислоты.[ ...]

Сейчас строятся и эксплуатируются установки мощностью 120 тыс. т/год, в недалекой перспективе будут созданы агрегаты производительностью 400 тыс. т/год, работающие под давлением 0,73 МПа.[ ...]

Рисунки к данной главе:

| Энерготехнологическая схема синтеза аммиака из природного газа |

|

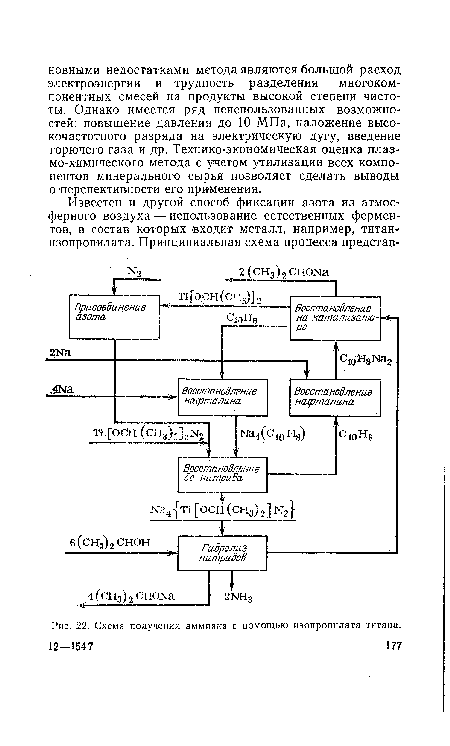

| Схема получения аммиака с помощью изопропилата титана. 12—1547 177 |

|