Степень использования аммиака в производстве карбамида составляет 95—96 %. Потери аммиака в окружающую среду возможны на различных стадиях технологического процесса. Наибольшие потери исходного сырья (аммиака) и готового продукта (карбамида) происходят в выпарных аппаратах на стадии выпарки растворов карбамида и в грануляционных башнях на стадии грануляции. Основными причинами потерь аммиака и карбамида с отходящими газами являются уменьшение количества или повышение температуры охлаждающей воды в конденсаторах сокового пара, а также повышение давления в выпарных аппаратах. Кроме того, в производстве карбамида имеются другие источники выброса аммиака и карбамида.[ ...]

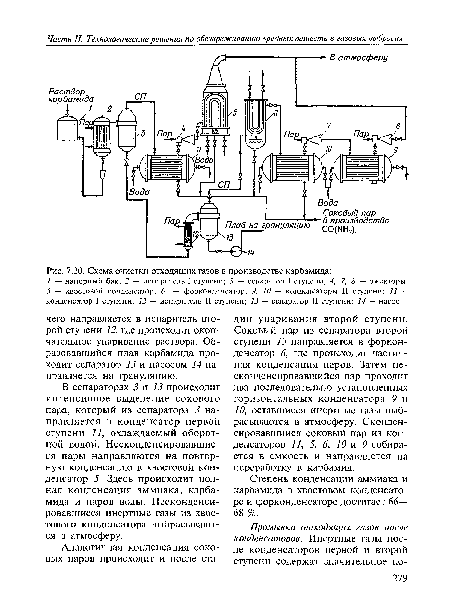

Улавливание парогазовой смеси после выпарных аппаратов. Одним из эффективных способов уменьшения потерь аммиака в окружающую среду является полная конденсация сокового пара узла выпарки. Поэтому на современных промышленных предприятиях вопрос уменьшения выброса аммиака и карбамида в окружающую среду решается путем установки серии дополнительных конденсаторов. Схема очистки отходящих газов в производстве карбамида показана на рис. 7.20.[ ...]

В сепараторах 3 и 13 происходит интенсивное выделение сокового пара, который из сепаратора 3 направляется в конденсатор первой ступени 11, охлаждаемый оборотной водой. Несконденсировавшие-ся пары направляются на повторную конденсацию в хвостовой конденсатор 5. Здесь происходит полная конденсация аммиака, карбамида и паров воды. Несконденси-ровавшиеся инертные газы из хвостового конденсатора выбрасываются в атмосферу.[ ...]

Степень конденсации аммиака и карбамида в хвостовом конденсаторе и форконденсаторе достигает 66— 68 %.[ ...]

Для очистки применяют абсорбер тарельчатого типа, по высоте которого установлено 11 тарелок, снабженных змеевиками для отвода тепла реакции. Газы после конденсаторов первой и второй ступени, имеющие температуру 37—40 °С, подаются в нижнюю часть абсорбера и бар-ботируют через слой пены, образующийся на тарелках аппарата, после чего выбрасываются в атмосферу.[ ...]

Конденсат сокового пара поступает на девятую (снизу) тарелку, на верхнюю одиннадцатую тарелку подается охлажденный чистый конденсат.[ ...]

Аммиачная вода, содержащая примеси карбонатов аммония, непрерывно отводится в сборник, откуда насосом перекачивается в цех карбамида для производства жидких удобрений. В этот же абсорбер для очистки подаются сдувки аммиака от предохранительных клапанов аппаратов, из испарителя аммиака, сборников, раствора карбамида и утлеаммонийных солей.[ ...]

Степень очистки газа от аммиака достигает 90 %.[ ...]

Для полноты абсорбции аммиака в сатураторе с помощью переливной трубы поддерживается постоянный уровень маточного раствора (200 мм). Кислый раствор сульфата аммония периодически отводят из сатуратора и направляют на нейтрализацию газообразным аммиаком. По достижении нейтральной реакции раствор перекачивают в цех сульфата аммония и перерабатывают в кристаллический товарный продукт. Очищенный газ, содержащий не более 0,008 г/м3 NH3, выбрасывается в атмосферу.[ ...]

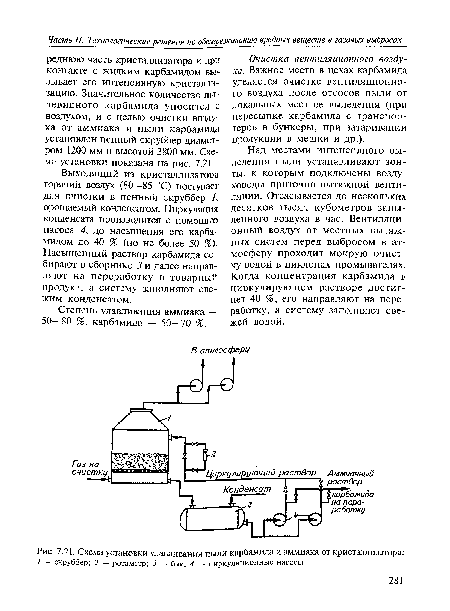

Выходящий из кристаллизатора горячий воздух (80—85 °С) поступает для очистки в пенный скруббер /, орошаемый конденсатом. Циркуляция конденсата производится с помощью насоса 4, до насыщения его карбамидом до 40 % (но не более 50 %)■ Насыщенный раствор карбамида собирают в сборнике 3 и далее направляют на переработку в товарный продукт, а систему заполняют свежим конденсатом.[ ...]

Рисунки к данной главе:

| Схема очистки отходящих газов в производстве карбамида |

|

| Схема установки улавливания пыли карбамида и аммиака от кристаллизатора |

|