Примечание. Размеры готовых (обрезанных по формату) плит для обоих конвейеров следующие, мм: длина 3660, ширина 1830, толщина 10—25; размеры брикетов, мм: длина 3700+2°, ширина 1860—1890, толщина — до 80; размеры стружечного ковра, мм: ширина 1850—1880, толщина — до 200.[ ...]

Кроме того, при передаче брикетов системой стационарных ленточных конвейеров, между которыми находятся переходные столики-мостики, создаются знакопеременные разрушающие нагрузки, действующие на брикеты при их транспортировке. Для обеспечения более благоприятных условий транспортировки брикетов скорость каждого последующего конвейера должна быть несколько меньше, чем предыдущего. Однако и в этом случае разрушающие нагрузки, действующие иа брикет, ие исключаются.[ ...]

В главном конвейере фирмы «Валмет» (рис. 13.3, г) стружечный ковер формируется на широколенточном конвейере 2, состоящем из наружного транспортного полотна из трансилона и синхронно движущейся с ним на участке формирования и подпрессовки гибкой несущей леиты. Сформированный ковер поступает в ленточно-вальцовый пресс 6 для предварительной подпрессовки при удельном давлении около 0,3 МПа на площади 2490x300 мм (2490 — ширина пресса, 300 —длина участка).[ ...]

После предварительного уплотнения производится разделка непрерывной ленты ковра на брикеты заданной длины пилой 7, которые затем системой подвижных ленточных конвейеров (характерных только для этого конвейера) подаются в стационарный двухэтажный пресс 12 периодического действия, где средняя плита неподвижна, а брикеты под-прессовываются крайними плитами при удельном давлении 3 МПа.[ ...]

Бесподдонное прессование ДСтП имеет следующие преимущества перед прессованием иа поддонах: уменьшается площадь, занимаемая главным конвейером, в связи с отсутствием линии возврата поддонов; отпадает потребность в поддонах, изготовляемых из дефицитного дюралевого проката; уменьшается разнотолщинность плит по причине неодинаковой толщины поддонов; исключаются затраты энергии иа нагрев поддонов в период прессования плит и последующее их охлаждение перед поступлением в формирующую машину; увеличивается равномерность прогрева стружечного брикета в прессе и условия охлаждения готовых плит в разгрузочной этажерке после выгрузки их из пресса.[ ...]

Фирма «Шенк» (ФРГ) разработала способ производства плит, который получил название системы «Шеик-Флексоплан». Основная отличительная особенность этой системы (рис. 13.4) та, что в качестве транспортных устройств (поддонов) на участке от формирования ковра до загрузки и разгрузки горячего пресса используются гибкие металлические листы, изготовленные из металлической сетки саржевого плетения. Для основы применяют проволоку толщиной 0,25 мм, для утка — семижильную проволоку. Прочность таких листов иа сжатие 14—16 МПа. Для транспортировки поддонов, загрузки их в пресс и выгрузки из него к передней (по ходу движения) кромке поддона шарнирно прикреплена массивная транспортная планка.[ ...]

Рисунки к данной главе:

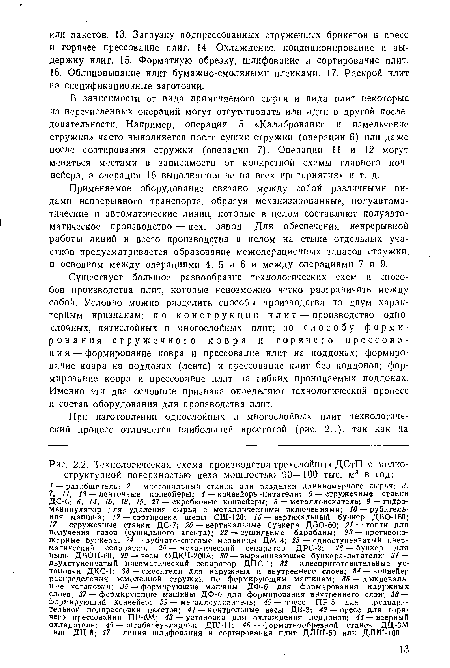

| Технологическая схема производства трехслойных ДСтП с мелкоструктурной поверхностью цеха мощностью 90—100 тыс. м3 в год |

|

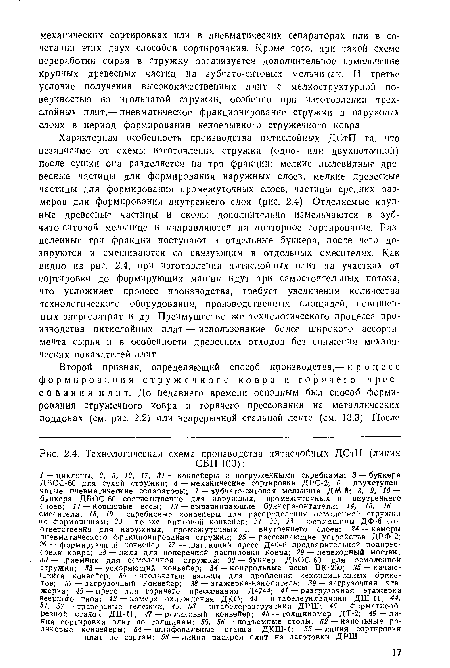

| Технологическая схема производства пятислойных ДСтП (линия |

|