В природе нефть встречается как жидкость, пропитывающая пласты, залегающие на некоторой глубине. Нередко такими породами являются песчаники, прочность которых может быть совершенно незначительной. Скважина, пробуренная в такой породе, при извлечении из нее нефти может обрушиться. Чтобы этого не произошло, ее обычно укрепляют обсадными трубами, в которых затем прорезают отверстия, облегчающие приток нефти в скважину. Продвижение обсадных труб при встрече с твердым грунтом осуществляется с помощью водяных струй.[ ...]

Если же скважина пробурена в очень прочной и плотной породе, то приток нефти к ней затруднен. В таких случаях также успешно применяются струи воды с примесью абразивов, с помощью которых в окружающей породе прорезают щели. При повышении давления в скважине щель растет в глубь массива окружающей породы. Чтобы щель сохранялась после снятия давления, в нее закачивают песок, и в дальнейшем она служит руслом, по которому осуществляется приток нефти в скважину. Этот метод с большим успехом применялся в середине 1960-х гг., однако сейчас он вытесняется другими методами [70].[ ...]

Исследовалась также возможность применения водяных струй для бурения нефтяных и геотермальных скважин, а также при других работах, связанных с получением энергии. Низкокапорные струи давно и широко применяются для облегчения забивания свай и погружения различных конструкций в осадочные породы. Однако бурение твердых пород с момента изобретения шарошечного долота фирмы Юза в основном осуществляется шарошечными долотами.[ ...]

Действие такого долота основано на вдавливании в породу зубчатой шарошки до тех пор, пока под контактным зубом не произойдет скол породы. Соседние зубья расположены на таком расстоянии друг от друга, при котором осколки породы, образующиеся при вращении шарошки, имеют оптимальные размеры [80]. Чтобы долото могло продвигаться в глубь породы, образующиеся в забое осколки необходимо удалять. Обычно это делается путем промывки скважины глинистым раствором, плотность которого такова, что он может выносить частицы породы на поверхность во взвешенном состоянии.[ ...]

По мере углубления долота увеличивается давление, оказываемое столбом жидкости на дно скважины и препятствующее подъему частиц породы, образующихся при бурении. Чтобы обеспечивать удаление из забоя частиц породы с прежней интенсивностью, приходится увеличивать скорость прокачки глинистого раствора [79]. В ходе исследований, направленных на определение значений давления, необходимого для полной промывки забоя, возникла идея дополнительно повышать скорость жидкости, с тем чтобы ее можно было использовать не только для этой цели, но и для облегчения бурения путем ослабления породы предварительно прорезаемыми в ней щелями. Работы в этом направлении велись в 60-х гг. В результате проведенных исследований выявились три существенно различных направления, получивших свои названия от названий основных нефтяных фирм, занимавшихся их разработкой. В соответствии с этим мы будем называть их методами «Галф», «Эксон» и «Шелл».[ ...]

В середине 50-х гг. Исследовательская лаборатория нефтяной компании «Картер» начала разработку новых методов ускорения проникания бурового инструмента в грунт. Полученные результаты показали, что скорость бурения можно повысить, применяя струи воды, к которой добавлен абразивный материал [73]. На основе этих результатов фирма «Галф» начала в 1960 г. собственную серию испытаний. После 4 лет лабораторных исследований была создана установка, работавшая на глинистом растворе с добавкой стальной дроби при давлении до 70 МПа. Ее первые полевые испытания были проведены в 1964 г. в шт. Техас на глубине 2,25 км. В ходе испытаний глубина скважины увеличилась на 122 м. Перепад давления на сопле составил 38 МПа, а скорость проникания увеличилась по сравнению с лучшими стандартными установками в 1,25—4 раза; одновременно время службы долота увеличилось на 300 %.[ ...]

Возможности такой системы при бурении глубоких скважин изучались фирмой «Галф» в 1969 г. при бурении скважины в интервале глубин 3226 — 4364 м [67]. Эти испытания пришлось приостановить из-за технических неполадок. Обычные вращающиеся долота, работавшие в соседних скважинах, в этом интервале глубин продвигались со скоростью 0,3—1 м/ч, в то время как использование абразивной струи на некоторых участках позволяло продвигаться со скоростью более 25 м/ч. При этом срок службы долота был приблизительно вдвое больше, чем в обычном оборудовании [139]. К сожалению, технические неполадки и высокая стоимость экспериментальной программы вынудили фирму «Галф» приостановить ее выполнение, несмотря на весьма обнадеживающие результаты [87].[ ...]

Примерно в то же время фирма «Эксон» разрабатывала другой подход к решению той же задачи. На основе подготовленного Маурером [81] обзора новых методов ускоренного бурения проектировались устройства для бурения высоконапорными струями, в которых применялся глинистый раствор без абразивных добавок. В лаборатории были получены скорости бурения 100 м/ч [83]. Эти результаты послужили основой для серии из семи натурных полевых испытаний, проведенных в шт. Техас и Флорида в начале 70-х гг. [84]. Испытания проводились сначала в неглубоких ответвленных скважинах, в которых угол наклона скважины затрудняет высокоскоростное бурение с помощью стандартного оборудования. Скорость проходки обычным буром в подобных случаях составляет 10 м/ч. Применение высоконапорного струйного бурового оборудования с перепадом давления на сопле до 70 МПа позволило повысить скорость проходки до 90 м/ч.[ ...]

При натурных полевых испытаниях на глубинах до 2 км также были зарегистрированы скорости проходки до 90 м/ч при средней скорости 50 м/ч скорость проходки обычным буром составляла 18 м/ч). В этих испытаниях перепады давления на соплах изменялись в пределах 70—100 МПа.[ ...]

Вслед за этими испытаниями были проведены совместные испытания, в которых участвовало восемь нефтяных фирм, в том числе «Эксон» [30]. Было пробурено еще пять скважин, однако лишь при бурении одной из них давление было столь же высоким, как в предыдущих опытах (>70 МПа), в двух других случаях оно составляло 40—55 МПа, в одном 20 МПа и еще в одном 38 МПа.[ ...]

Рисунки к данной главе:

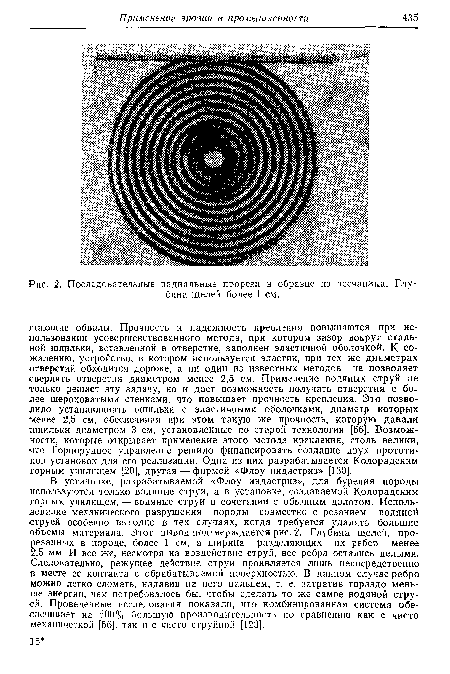

| Последовательные радиальные прорези в образце из песчаника. Глубина щелей более 1 см. |

|