Неоднократно обсуждался вопрос, какой участок на кривой эрозия — время является более важным с точки зрения проектирования лопаток турбин. Одни авторы считают, что элементы конструкции работают преимущественно в условиях участка III, и поэтому скорость эрозии в течение этого периода следует рассматривать как меру эрозионного разрушения [146], тогда как, по мнению других, разрушения на этой стадии настолько серьезны, что элементы конструкции уже неработоспособны, так что скорость эрозии на стадии II и даже продолжительность стадии I будут более подходящими для оценки разрушения [6, 88]. Что касается дождевой эрозии, наступление стадии II обычно можно принять за допустимый предел. Однако даже этот предел может оказаться слишком высоким, когда по техническим условиям не допускаются искажения при пропускании электромагнитного излучения.[ ...]

Хотя обычно в экспериментальной практике эрозиониое разрушение характеризуется уменьшением массы материала, лучше использовать для этой цели величину, равную уменьшению объема материала на единицу площади поверхности, подвергающейся эрозии [77]. Эту величину называют глубиной эрозии, средней глубиной эрозии или средней глубиной внедрения. Хей-ман [77] также указал, что объем жидкости, падающей на единицу площади поверхности, является более подходящей характеристикой воздействия удара капель, чем его длительность или число ударов. Эту величину называют средней высотой удара. Пользуясь этими параметрами, можно сравнивать данные по эрозии, полученные разными методами. Вследствие отсутствия единого мнения по поводу того, какую стадию процесса эрозии считать наиболее важной, было предложено использовать в качестве меры эрозионного разрушения наклон кривой эрозия — время на участке II. Эти параметры эрозии постепенно внедряются в практику; в частности, они использовались в недавних сравнительных оценках разных методов, сделанных по заказу комитета G2 Американского общества по испытанию материалов [82].[ ...]

Влияние угла падения частицы на эрозию систематически изучалось в последние годы. Основной результат этих исследований состоит в том, что в отличие от эрозии, вызываемой действием твердых частиц, интенсивность разрушения определяется главным образом нормальной составляющей скорости частицы; влияние тангенциальной составляющей в большинстве случаев мало.[ ...]

Итак, можно сделать вывод, что для гладких твердых поверхностей величина повреждения, вызываемого каплей, определяется нормальной составляющей скорости удара. В этом случае в выражениях (5) и (6) скорость V надо заменить на l/cos0. Для шероховатых поверхностей или поверхностей, сильно деформирующихся при ударе, заметный вклад дает тангенциальная составляющая скорости удара и зависимость от 0 усложняется.[ ...]

Нетрудно предложить различные объяснения, почему эрозия уменьшается с уменьшением размера капель для мелких капель. Вызывает удивление, однако, что очень мало систематических исследований посвящено подробному изучению этого явления. Наиболее типичное «объяснение» сводится к тому, что продолжительность воздействия максимального удара уменьшается с уменьшением размера капель из-за близости свободной поверхности капли к центру удара. Защитное действие смачивания поверхности (разд. 3.5) также проявляется сильнее для мелких капель — аналогично разрушению при схлопывании пузырьков непосредственно на поверхности и на некотором расстоянии от нее (см. главы, написанные Прис и Мёрчем). Волна давления от маленькой капли, ударяющей в жидкий слой, будет менее интенсивной на твердой поверхности, чем волна от большой капли, имеющей ту же скорость. Влияние масштабного эффекта на прочность материала нельзя не учитывать, когда размер капель и площадь нагружаемой поверхности очень малы.[ ...]

Пороговое значение скорости Vc, ниже которого не происходит разрушения, оказалось зависящим от размера капли. Хей-ман [77] показал, что результаты Уотера [166], а также Бейкера и др. [6] описываются соотношением V2cd = const, где d — диаметр капли.[ ...]

Итак, основной вывод относительно влияния размера состоит в том, что эрозия уменьшается с уменьшением размера капель, когда их диаметр меньше 1 мм, и не зависит от размера капель для капель большего диаметра. Интересно отметить, что шероховатость эродирующей поверхности сравнима с размером капель, вызывающих эрозию.[ ...]

Еще де Холлер [35] отметил, что скорость эрозии увеличивалась, когда поверхность была вогнутой. Это было наиболее заметно на поверхности с маленькими отверстиями. Уотер [165, 166] указывает, что плоские поверхности эродируют быстрее, чем выпуклые, и что «естественные» дефекты поверхности более подвержены разрушению, чем искусственные. Поскольку продолжительность максимального давления удара и площадь поверхности, на которую оно воздействует, увеличиваются с ростом вогнутости твердой поверхности, возможно, что одним этим объясняется увеличение разрушения.[ ...]

Хэнкоке и Брайтон [70] исследовали аналогичную, но более сложную задачу о влиянии шероховатости на эрозию. Они использовали нержавеющую сталь марки 18/8; диаметр струи составлял 1,3 мм, а скорость удара 90 м/с. На образцы были нанесены царапины глубиной от 37 до 1 мкм. Для каждого образца измерялось число ударов, требуемое для образования кратеров и удаления части металла с поверхности. Было установлено, что эрозия уменьшалась приблизительно в 4 раза при уменьшении шероховатости поверхности от 12 до 1 мкм, однако она не зависела от состояния поверхности, когда шероховатость была больше 12 мкм.[ ...]

Жолиффе [105] предположил, что небольшие впадины, обра-зующиеся на начальной стадии эрозии, могут углубляться при повторных ударах. В его модели нижний край капли ударяется о дно кратера до того, как до него доходят волны давления. Неясно, как происходит рост кратера в этой модели, поскольку давление удара такое же, как и на плоской поверхности. Кроме того, воздушный пузырек на дне кратера будет препятствовать течению жидкости. Камю [28] неопровержимо показал, что в ма лых отверстиях может находиться воздух, который подвергается адиабатическому сжатию до высоких температур и давлений и испускает свет.[ ...]

Рисунки к данной главе:

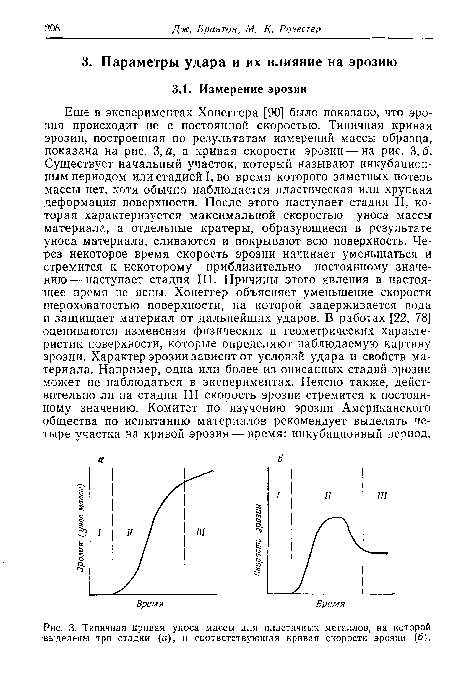

| Типичная кривая уноса массы для пластичных металлов, на которой выделены три стадии (а), и соответствующая кривая скорости эрозии (б). |

|