Как указано в разд. 1, механика удара жидкости, связанная с эрозией материала, охватывает довольно широкий круг вопросов. В разд. 2.1 предпринята попытка классифицировать в--соответствии с режимами ударного воздействия общие категории материалов, представляющих в настоящее время практический интерес. Хотя такая классификация не является точной, поскольку имеются исключения из нее, тем не менее она позволяет наглядно представить соответствующие режимы ударного’ воздействия. В классификацию не включена резка струями жидкости, так как в этом случае свойства материалов слишком многообразны, чтобы их можно было просто разделить на группы. Поэтому классификация проведена лишь для удара капель жидкости.[ ...]

Хотя в данном обзоре рассматриваются проблемы механики (или анализ) удара жидкости, важно также понять физический процесс, происходящий при взаимодействии капли воды с поверхностью преграды, с тем чтобы сформулировать и оценить-уже разработанные математические модели явления. С этой целью в разд. 2.2 кратко изложены вопросы, относящиеся к повреждению материала под действием удара капель жидкости. Экспериментальные наблюдения иногда противоречат результатам приближенных теорий механики ударного воздействия, которые используются для описания процесса эрозии. Такие факты побуждают к разработке новых моделей явления. До сих пор, как показано в последующих разделах, основное внимание уделялось ударам одиночных капель жидкости. Попытки создать модель эрозии для более сложных случаев оказались неудачными, так как тщательный их анализ показывает, что эти модели или неправильно учитывают действительную механику процесса удара, или настолько сложны, что их трудно использовать на практике.[ ...]

В разд. 2.3 приведены некоторые критические замечания относительно результатов анализа, которые противоречат экспериментальным данным исследования ударного воздействия капель жидкости.[ ...]

В табл. 1 приведены также характеристики материала преграды, выраженные в довольно общей форме. Такую укрупненную и упрощенную классификацию можно считать достаточно подробной для разрабатываемых в настоящее время методов расчета. Во многих случаях используется понятие жесткого материала, особенно если деформация материала преграды исключительно мала или скорость удара очень низка. Заметим, что оно непригодно для случая, когда капли дождя, вызывающие эрозию почвы, падают на пористую поверхность почвы и на слой дождевой воды. Остальные общие свойства материалов, выделенные в классификации, являются типичными свойствами, которые обычно используются в разрабатываемых теориях. «Хрупкими» названы материалы, разрушение которых наступает в основном сразу за областью упругих деформаций. «Нехрупкими» считают материалы, работоспособные в области пластических деформаций; к этой категории относятся также вязкоупругие материалы. Обширный класс составляют слоистые и композиционные материалы. Однако фактически не разработано еще теорий, учитывающих локальные воздействия при соударении жидкости с такими материалами, поэтому пока нет потребности в более подробной классификации. Слоистые материалы получают или путем нанесения пленок, или скрепляя наружную облицовку с основным материалом. Композиционные материалы, которые применяются обычно при дозвуковых скоростях, состоят из эпоксидных смол, армированных нитями из углерода и стекла, а для гиперзвуковых скоростей в настоящее время представляют практический интерес многомерные углерод-углеродные композиционные материалы.[ ...]

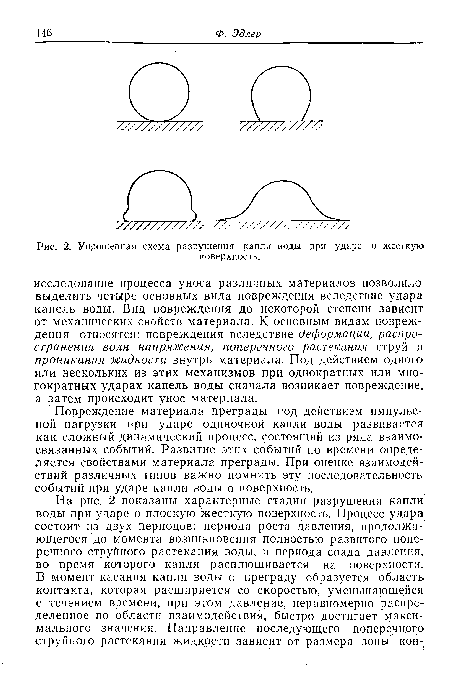

Повреждение материала преграды под действием импульсной нагрузки при ударе одиночной капли воды развивается как сложный динамический процесс, состоящий из ряда взаимосвязанных событий. Развитие этих событий по времени определяется свойствами материала преграды. При оценке взаимодействий различных типов важно помнить эту последовательность событий при ударе капли воды о поверхность.[ ...]

Повреждение материала связано с различными особенностями процесса удара капель воды. В хрупких и недостаточно пластичных материалах при скоростях удара, превышающих критическую скорость разрушения, образуются трещины. Они обычно зарождаются при прохождении волны напряжения в зонах высоких напряжений растяжения, которые возникают у границы области углубления вблизи поверхности преграды на некотором расстоянии от места удара. Сначала в зоне прохождения волны преобладают напряжения сжатия, но после того, как от контактной области отделяется волна сдвига, на значительное расстояние по радиусу распространяются напряжения растяжения заметной величины. В работе [5] показано, что для таких материалов, как плексиглас, известково-натриевое стекло и селенид цинка, распространение волн напряжения имеет общий характер. Разрушение происходит либо вследствие прохождения волн напряжения, либо вследствие деформации в зависимости от скорости распространения волн в материале преграды, а также от характеристик прочности материала на разрыв.[ ...]

При средних скоростях распространения волн кольцевые трещины, обусловленные воздействием больших радиальных составляющих растягивающих напряжений, появляются раньше следов разрушения, возникающих вследствие деформации, или почти одновременно с ними. Конечно, во многих твердых .хрупких материалах деформация в зоне контакта бывает небольшой, и при таком виде повреждений не достигается критического уровня напряжений, вызывающего разрушение материала.[ ...]

В металлах влияние деформации не столько значительно, и часто для повреждения материала при небольшой скорости удара требуются многократные воздействия капель воды [120]. Авторы работы [120] обнаружили признаки начальной фазы повреждения образцов из аустенитной нержавеющей стали, кремнистой стали, меди и латуни марки 60/40 в виде углублений микрометрического размера и изменения наклона зерен. Поднятые края зерен представляют собой препятствия для поперечного растекания струек жидкости, в результате чего возникают эрозионные раковины. Небольшие углубления являются концентраторами локальных напряжений, которые способствуют их увеличению, не вызывая уноса материала.[ ...]

Другой механизм образования эрозионных раковин описан в работе [15] для сплава марки «хейнес б В», который в кованом состоянии содержит 10% (по объему) грубозернистого карбида, диспергированного в хорошо проплавленной матрице из кобальта. Образование трещин между карбидом и матрицей и по линиям скольжения в матрице представляет собой начальную фазу повреждения сплава, которая, по мнению Беквита и Мариотта [15], связана с непосредственным воздействием давления. В дальнейшем унос сплава происходит за счет выкрашивания частиц карбида, по-видимому, под действием сил, возникающих при поперечном растекании жидкости. Места, откуда были удалены частицы карбида, служат центрами возникновения эрозионных раковин, рост которых связан до некоторой степени с образованием трещин по линиям скольжения в матрице. Такие результаты наблюдались не только при ударах сферических капель воды, но также и при воздействии струи воды на образец, вращающийся на центрифуге (см. главу, написанную Брайтоном и Рочестером), даже в том случае, когда давление при ударе не превышало предела текучести испытываемого материала.[ ...]

С другой стороны, Ригер [102] на основании экспериментальных наблюдений пришел к выводу, что повреждение металлов под действием многократных ударов капель происходит в результате пластической деформации. После многократных ударов капель достигается такое деформированное состояние, при котором в отдельных местах значительно возрастает концентрация дислокаций. В этих областях внутренние напряжения превышают сопротивление излому и возникает трещина. Потери массы происходят вследствие расширения и слияния этих трещин. Но для большинства металлических сплавов такое объяснение правдоподобно лишь частично. Как показано в работах [13, 90], удаление материала происходит не только из-за расширения и слияния трещин, но и вследствие образования туннелей и вспучивания поверхностного слоя металла.[ ...]

Рисунки к данной главе:

| Предельная скорость свободного падения капли дистиллированной воды в зависимости от диаметра капли при давлении 0,1 МПа, температуре 20°С и относительной влажности 50% [49]. |

![Предельная скорость свободного падения капли дистиллированной воды в зависимости от диаметра капли при давлении 0,1 МПа, температуре 20°С и относительной влажности 50% [49].](/static/pngsmall/950005192.png) |

| Упрощенная схема разрушения капли воды при ударе о жесткую |

|

| Схема механизма возникновения деформаций в пластичных материалах Инджел — Файелла [47, стр. 564]. |

![Схема механизма возникновения деформаций в пластичных материалах Инджел — Файелла [47, стр. 564].](/static/pngsmall/950005204.png) |

| Скорость поперечного растекания в зависимости от скорости удара [71]. |

![Скорость поперечного растекания в зависимости от скорости удара [71].](/static/pngsmall/950005208.png) |

| Напряжения, возникающие у высокого края трещины под действием поперечного растекания струи жидкости [36]. |

![Напряжения, возникающие у высокого края трещины под действием поперечного растекания струи жидкости [36].](/static/pngsmall/950005210.png) |

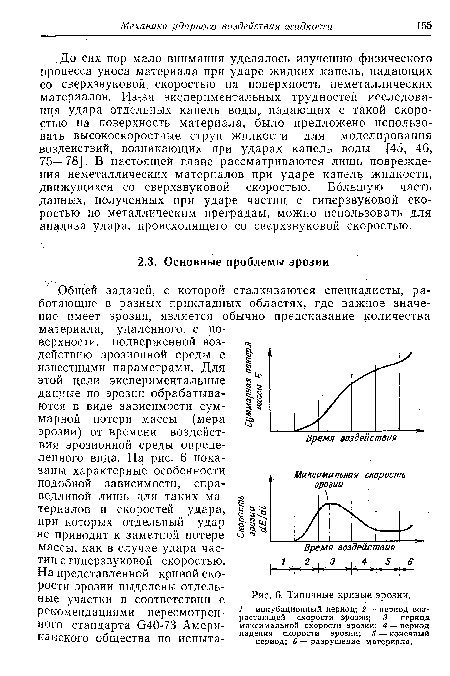

| Типичные кривые эрозии. |

|

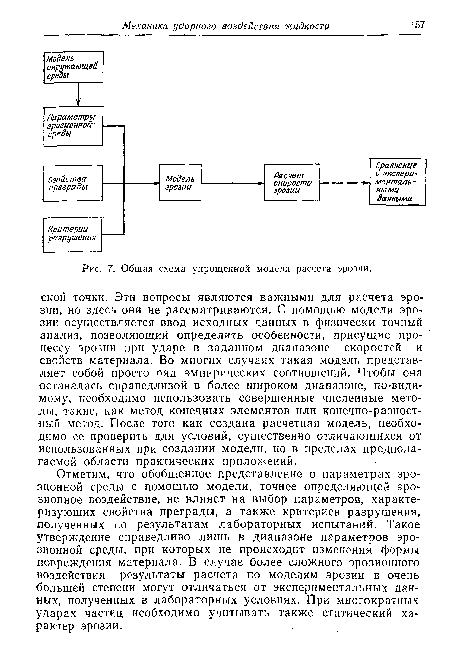

| Общая схема упрощенной модели расчета эрозии. |

|

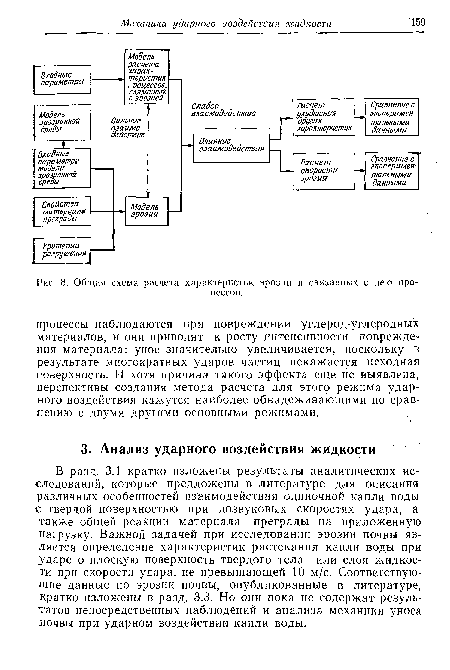

| Общая схема расчета характеристик эрозии и связанных с нею процессов. |

|