Для воздействия на твердые образцы потока частиц использовали установки двух основных типов. В одном типе установок образец, обычно размещаемый в оправке на вращающемся рычаге, движется с регулируемой скоростью сквозь медленно движущийся эрозионный поток. Испытания могут быть кратковременными, а могут продолжаться в течение длительного времени. Относительная скорость между частицей и образцом может быть определена точно, поскольку скорость образца являлась основной составляющей скорости (в лабораторной системе координат). В модификации этой конструкции неподвижный образец подвергался воздействию закрученных с помощью вращающегося диска эрозионных частиц. В другом типе установок поступательно движущийся поток частиц воздействует на закрепленный образец, который погружен в поток либо полностью, либо частично. В этой схеме приходится использовать какой-либо метод измерения или расчета скорости частиц. Соответственно можно выбрать концентрацию частиц в потоке и тип несущего газа. Для формирования эрозионного потока используется некоторый тип сопла или газодинамической трубы. Сообщалось, что при использовании этого метода скорости частиц составляли 300 м/с и более (например, [25]).[ ...]

При количественных измерениях скорости эрозии требуется особое внимание к экспериментальной системе и параметрам определяющим воздействие. Например, износ сопла протекающим через него абразивным порошком может значительно изменить форму потока и профиль скорости. Турбулентность, существующая в газодинамической трубе или возникшая в потоке из-за присутствия в нем образца, может оказывать значительное влияние на поток частиц и их скорость, как было показано в экспериментах с эталонным образцом. Важным является рассмотрение траекторий частиц в пределах падающего потока, особенно вблизи образца [71]. Как мы увидим в дальнейшем, важно точно знать скорость частицы при ударе (скорость удара), поскольку скорость эрозии может изменяться пропорционально третьей степени скорости частиц.[ ...]

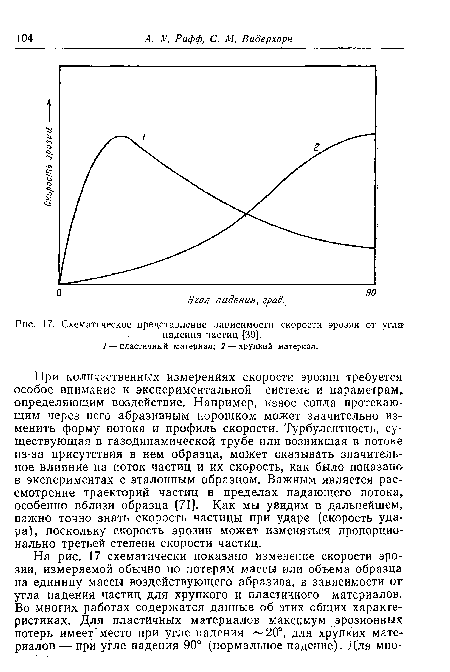

В последние несколько лет подробно исследовалось влияние на эрозию повышенных температур. Обычно существенное влияние на скорость эрозии при высоких температурах оказывают окружающие условия, но здесь это влияние не рассматривается (см. главу в этой книге, написанную Саммерсом). Различные воздействия температуры в зависимости от материала, испытываемого на эрозию, диапазона температур и условий окружающей среды описаны в работе [83]. На рис. 20 приведены данные для одного характерного случая, свидетельствующие о большом увеличении эрозии нержавеющей стали марки 310 в интервале температур от 25 до 975°С. В недавно выполненном исследовании эрозии алюминия и нержавеющей стали марки 310 [17] также сообщается об усилении эрозии при повышенной температуре, хотя зависимость эрозии от угла падения оказалась сложной (рис. 22). Однако в работе [69], где был исследован другой сплав, сообщается об уменьшении эрозии с повышением температуры.[ ...]

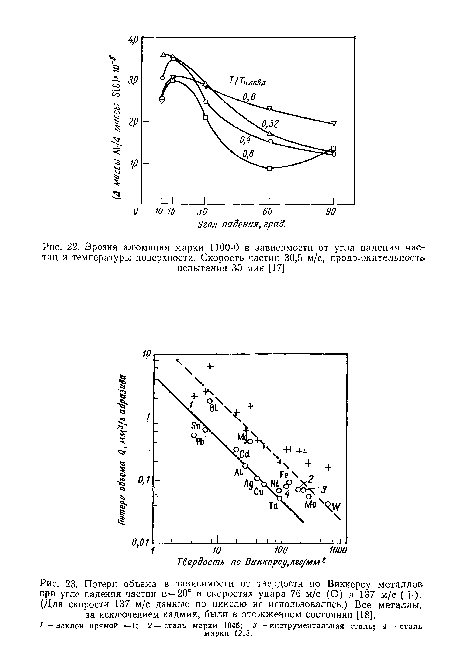

Одним из параметров материала, представляющим особый интерес для понимания эрозии пластичных материалов, является твердость на вдавливание. Для определения связи между твердостью и скоростью эрозии были проведены многочисленные исследования. На рис. 23 приведены некоторые данные, полученные Финни и др. [18]. Очевидно, что скорость эрозии различных пластичных материалов обратно пропорциональна твердости материала. Однако, когда эти авторы изучали влияние изменения твердости одного сплава (путем термообработки инструментальной стали), они обнаружили слабое влияние твердости на скорость эрозии. Исследовались и другие отличительные характеристики материалов, такие, как кристаллическая структура, системы скольжения, напряжение пластического течения и чувствительность к скорости изменения относительной деформации, которые, по-видимому, являются определяющими параметрами. Недавно Шелдон [63] предположил, что более подходящей мерой является твердость на вдавливание упрочненной поверхности.[ ...]

Обзор литературы по эрозионным испытаниям свидетельствует об успешном применении различных методов и аппаратуры. Часто установки для проведения эрозионных испытаний при многократных ударах частиц проектируются с учетом некоторой возможности применения геометрических факторов. Вполне вероятно, что количественное взаимное сравнение различных испытательных систем 1 выявит некоторые перспективные конструкции с точки зрения воспроизводимости определяющих параметров от испытания к испытанию, но такая информация в настоящее время отсутствует. Необходимо уделить значительное внимание точным измерениям многих параметров эрозионных испытаний. Двумя определяющими параметрами эксперимента являются скорость и угол падения частицы. Известно несколько методов измерения скорости частиц: фотографический [18], с помощью вращающегося диска [61], лазерный с использованием эффекта Доплера [20]. Кроме того, в некоторых работах скорость частиц рассчитывалась, а не измерялась подробно. Угол падения частицы обычно можно измерить точно, однако для частиц малых размеров (<10 мкм) возмущения картины обтекания могут вызвать большие отклонения от номинального угла падения и их следует учитывать. Такие отклонения вблизи угла соответствующего максимальной эрозии для пластичных материалов, могут привести к значительным погрешностям. Кроме того, следует тщательно учитывать расхождение частиц в пределах потока и эффект дробления при ударе.[ ...]

Необходимо продолжить исследования влияния размера частиц на скорость эрозии. Например, недостаточное внимание было уделено изучению распределения частиц по размерам до эро-.зии и после нее, а также продуктов эрозии. Рассматривались также явления разрушения частиц и дробления, однако не было достигнуто согласия о важности таких вопросов. Недавно Хатчингс [33] предположил, что влияние размера частиц на эрозию (рис. 21) обусловлено изменением наложенной скорости относительной деформации при ударе в зависимости от размера частиц.[ ...]

Кроме того, необходимо более подробно исследовать роль внедренных частиц (или осколков) в режиме установившейся эрозии. Представляется, что в результате эрозии пластичного материала образуется слой деформированного металла и внедренных частиц [39, 40]. Размеры внедренных частиц обычно намного меньше размеров падающих частиц вследствие дробления при ударе по поверхности образца. Механические свойства поверхностного слоя, состоящего из смеси материалов, и механические свойства лежащего под этим слоем материала определяют в таком случае общие закономерности эрозии. Необходимо также знать характер подповерхностных повреждений под слоем •смеси материалов. Весьма вероятно, что в некоторых системах в результате внедрения или прилипания материала падающих частиц создается определенный уровень защиты.[ ...]

Исследования эрозионных микроструктур в металлах, недавно проведенные Леви [49] с сотрудниками, также выявили некоторые интересные структуры поверхностей, образующиеся в процессе деформации. При эрозии образца из алюминиевого сплава под действием сферических частиц образуется поверхностная структура, содержащая скругленные возвышения волнистого вида. Был обнаружен деформированный поверхностный слой материала, который в результате расслаивания отделился от поверхности. Как сообщается, изучение этого механизма продолжается.[ ...]

Главным параметром, определяющим скорость эрозии материалов, является скорость частиц. В ряде исследований показано, что скорость эрозии можно выразить через степенную функцию скорости частиц. Как и для металлов [18, 66], показатель степени скорости обычно заключен в интервале 2—3 [30, 62]. Сообщается, однако, и о более высоких значениях показателя степени: 6 для стекла, бомбардируемого стальными сферами [14]; 4 для М§Р2, бомбардируемого частицами кварца или карбида кремния [26]; 4 для нитрида кремния, бомбардируемого частицами кварца или карбида кремния [26]. Значение показателя скорости для данного материала, очевидно, слабо зависит от состава или микроструктуры этого материала. Поэтому для применяемых в литейном производстве огнеупорных материалов состоящих на 30% из пор и имеющих многофазную структуру, характерен тот же самый интервал значений показателя степени скорости (2,3—3,9 [80]), что и для плотных, относительно однородных керамических материалов, таких, как стекло, горячепрессованный нитрид кремния и окись алюминия высокой плотности [30]. К тому же размер зерна в плотных керамических материалах слабо влияет на величину показателя степени скорости, даже если он значительно влияет на абсолютную величину скорости эрозии. Эта нечувствительность к составу и структуре означает, что показатель степени скорости нельзя считать удобным критерием оценки влияния микроструктуры на эрозию и различия между механизмами эрозии.[ ...]

Рисунки к данной главе:

| Схематическое представление зависимости скорости эрозии от угла |

|

| Влияние скорости удара на объемную эрозию различных материалов [24]. |

![Влияние скорости удара на объемную эрозию различных материалов [24].](/static/pngsmall/950005114.png) |

| Сводные данные измерений эрозии меди [40]. |

![Сводные данные измерений эрозии меди [40].](/static/pngsmall/950005116.png) |

| Влияние размера частиц на эрозию 11%-ной хромистой стали [24]. X, О, Д удар под углом 90“; + удар под углом 20°; 1 — 305 м/с; 2 — 244 м/с; 3 — 128 м/с. |

![Влияние размера частиц на эрозию 11%-ной хромистой стали [24]. X, О, Д удар под углом 90“; + удар под углом 20°; 1 — 305 м/с; 2 — 244 м/с; 3 — 128 м/с.](/static/pngsmall/950005118.png) |

| Эрозия алюминия марки 1100-0 в зависимости от угла падения частиц и температуры поверхности. Скорость частиц 30,5 м/с, продолжительность |

|

| Изменение массы медного образца при накапливаемом воздействии [40]. |

![Изменение массы медного образца при накапливаемом воздействии [40].](/static/pngsmall/950005124.png) |

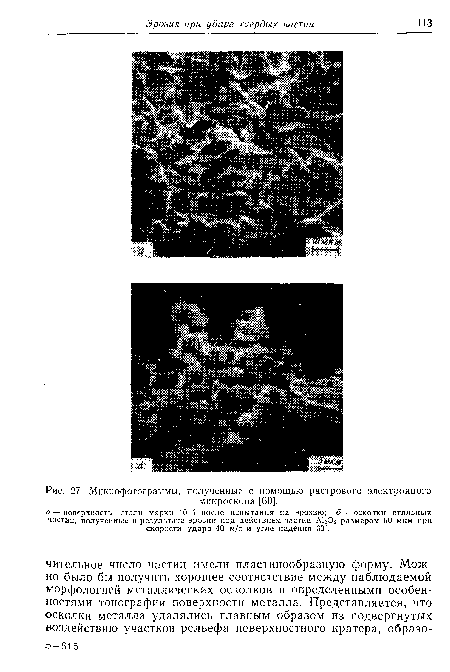

| Микрофотограммы, полученные с помощью растрового электронного |

|

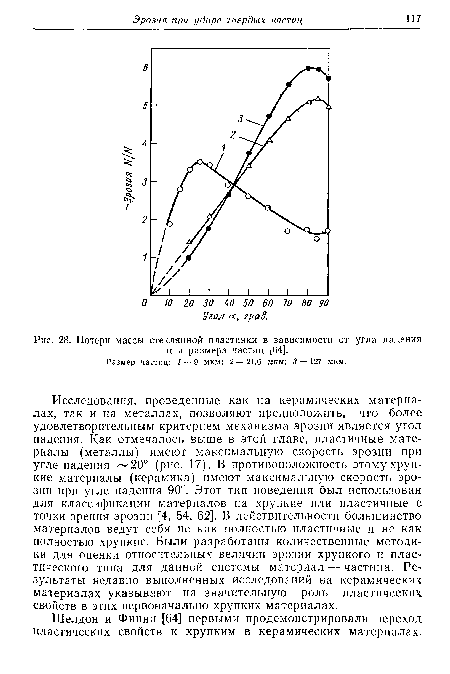

| Потери массы стеклянной пластинки в зависимости от угла падения |

|

| Эрозионный износ горячепрессованного нитрида кремния в зависимости от угла падения [30]. |

![Эрозионный износ горячепрессованного нитрида кремния в зависимости от угла падения [30].](/static/pngsmall/950005142.png) |

| Образование борозд в спеченной окиси алюминия, испытанной на эрозию при температуре 1000°С и угле падения 15° [30]. |

![Образование борозд в спеченной окиси алюминия, испытанной на эрозию при температуре 1000°С и угле падения 15° [30].](/static/pngsmall/950005144.png) |