Для эрозионного износа материалов на практике обычно требуется длительное воздействие при стационарных условиях. Однако по своей природе эрозия, вызываемая твердыми частицами, является дискретным, аккумулятивным процессом, и обычный удар, несомненно, заслуживает пристального внимания. Также очевидно, что следует ожидать влияния множества частиц; это влияние будет рассмотрено в настоящей главе ниже.[ ...]

Изучение удара одиночной частицы можно проводить для широкого диапазона размеров частиц — от миллиметров до микрометров — методами количественных измерений с использованием оптического, а также растрового и просвечивающего электронных микроскопов. Недавние исследования позволили получить чрезвычайно ценную информацию об основном процессе удара частицы по поверхности.[ ...]

На рис. 1 приведены две фотографии эродированных поверхностных структур пластичного металла. В одном случае видны изолированные кратеры от ударов (рис. 1, а), возникшие в результате кратковременного воздействия. При более длительном воздействии эродированная поверхность более однородна (рис. 1,6). Уделяя должное внимание конструированию и использованию экспериментальной аппаратуры, можно контролировать важные параметры ориентации частиц и их скорость и количественно исследовать эрозию от ударов одиночных частиц.[ ...]

Хатчингс и Уинтер [35] изучали процесс эрозии, используя большие (3 мм) сферические частицы; особое значение они придавали геометрии и механизмам удаления металла. Характерная картина деформации, возникающая при ударе частицы, состоит из вмятины и вала, или ободка, смещенного материала. На рис. 3, а показана морфология кратера, полученного при ударе стальной сферы по алюминию. Поперечное сечение кратера показано на рис. 3, б. Авторы работы [35] сообщают, что частицы меньших размеров (до 1 мкм) создают весьма похожие картины деформации в исследованном диапазоне скоростей (— 150—200 м/с) на образцах из меди, малоуглеродистой стали и алюминия.[ ...]

Скорость частиц 59 м/с, угол падения 90°. Микрофотографии получены с помощью растрового электронного микроскопа (а) и просвечивающего электронного микроскопа (б).[ ...]

Скорость частицы 59 м/с, угол падения 20°.[ ...]

С целью последующего измерения эрозионного разрушения были выполнены исследования пластической деформации методом фокусирования электронов на заданном участке поверхности [59]. С помощью этого метода, позволяющего определить среднее значение деформации в объеме материала 10 мкм3, удалось выяснить, что пластическая деформация составляет более 15% размера кратера, возникшего от удара на поверхности меди. Деформация быстро уменьшалась как с расстоянием от кратера, так и по глубине от исходной поверхности, что было установлено путем электролитического удаления материала.[ ...]

Несмотря на малое число опубликованных исследований эрозии, вызванной одиночными частицами, можно установить некоторые существенные особенности процесса. Очевидно, что форма частицы и ее ориентация при контакте являются важными параметрами наряду со скоростью частицы, углом падения и свойствами материала частицы. Обнаружено различие в характеристиках кратеров, образовавшихся на неэродированной и на предварительно эродированной поверхностях. Поэтому ©дни лишь эксперименты с одиночными частицами оказываются недостаточными. Шелдон и Канере [66] также обнаружили небольшое различие в зависимости для скорости эрозии между неэро-дированными и предварительно эродированными поверхностями, что, вероятно, существенно. Эти авторы отметили, что вытесненный вал материала отделяется раньше на предварительно эродированных поверхностях, что, очевидно, свидетельствует о более высоких уровнях деформации в материале.[ ...]

Хатчингс и Уинтер [35] получили подтверждение существования критической скорости частицы, выше которой материал вытесняется из вала кратера. Они высказали предположение, что силы трения между поверхностью и частицей могут быть существенными для процесса образования кратера. Следовательно, влияние окружающей среды (включая поверхностные пленки) на поверхностное трение требует дальнейшего рассмотрения. Эти авторы [35], изучая также ударное воздействие угловатых частиц, обнаружили процесс микрорезания. Результаты зависят от угла скоса частицы и угла падения, а также от размера, до которого произошло дробление частицы. На рис. 7 приведено сечение кратера, образовавшегося при ударе по поверхности стали, где можно видеть как конфигурацию вытесненного материала, так и картину деформации в основной массе материала. Для некоторых валов кратеров наблюдались зоны локальной интенсивной деформации сдвига. Представлено подтверждение локального нагрева, приводящего к локальной термической деформации [82], и указано на необходимость рассмотрения тепломеханических свойств материалов при анализе режима эрозии.[ ...]

Недавние результаты Хатчингса [32, 34] подтвердили существование нескольких типов деформации, вызванной ударами частиц, причем существенное значение имеет форма частицы. Поскольку угловатые частицы либо вытесняют больше материала в вал кратера, где он становится уязвимым для дальнейшей эрозии, либо отделяют материал от поверхности (в зависимости от угла скоса такой частицы при контакте), то становится ясно, почему угловатые частицы вызывают более сильную эрозию, чем сферические частицы. С учетом этих экспериментов была разработана теоретическая модель, описывающая взаимодействие частицы с поверхностью, подвергаемой ударам. Результаты расчетов положения частицы и ориентации во времени хорошо согласуются с фотографиями действительного процесса удара, полученными в эксперименте. Ограниченный интервал углов скоса частицы (от 0 до —17°), в пределах которого наблюдалось срезание, подтвердился расчетами. Было отмечено, что такие условия удара редки и возможны лишь в одном из шести ударов. Таким образом, процесс образования вала кратера, по-видимому, является преобладающим видом повреждения при ударе, и потери металла происходят главным образом из-за последовательных ударов в материал вала. Недавно выполненные исследования осколков частиц, извлеченных из эродированных поверхностей стали марки 1015, подтвердили эту картину [60].[ ...]

Рисунки к данной главе:

| Кратер, образовавшийся при ударе частицы АЬОз размером 50 мкм по поверхности нержавеющей стали марки 310 [39]. |

![Кратер, образовавшийся при ударе частицы АЬОз размером 50 мкм по поверхности нержавеющей стали марки 310 [39].](/static/pngsmall/950005072.png) |

| Объемы кратеров, образовавшихся на поверхности стали в результате удара под углом 30° [34]. |

![Объемы кратеров, образовавшихся на поверхности стали в результате удара под углом 30° [34].](/static/pngsmall/950005076.png) |

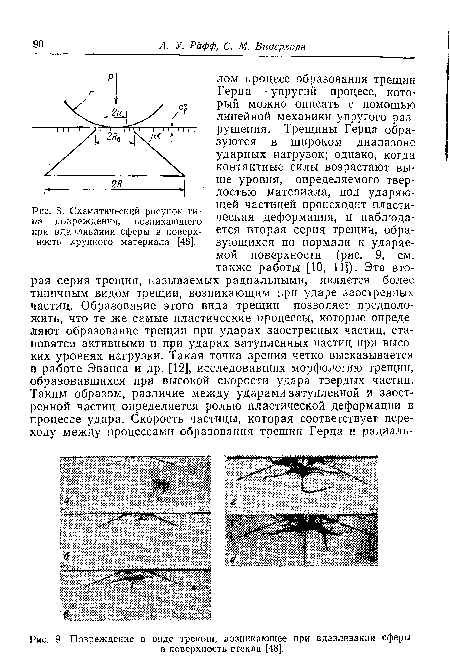

| Схематический рисунок типа повреждения, возникающего при вдавливании сферы в поверхность хрупкого материала [48]. |

![Схематический рисунок типа повреждения, возникающего при вдавливании сферы в поверхность хрупкого материала [48].](/static/pngsmall/950005084.png) |

| Повреждение в виде трещин, возникающее при вдавливании сферы |

|

| Схема роста трещины при ударе заостренной частицы [47]. |

![Схема роста трещины при ударе заостренной частицы [47].](/static/pngsmall/950005086.png) |

| Микрофотограмма, полученная с помощью оптического микроскопа, на которой виден ряд мелких вмятин, образовавшихся на поверхности АЬ03 при ударе под углом 15° [30]. |

![Микрофотограмма, полученная с помощью оптического микроскопа, на которой виден ряд мелких вмятин, образовавшихся на поверхности АЬ03 при ударе под углом 15° [30].](/static/pngsmall/950005096.png) |

![Зона удара по поверхности А^О частиц А1203 размером 65 мкм, падающих со скоростью 90 м/с под углом 90° [30]. Микрофотография, полученная с помощью просвечивающего электронного микроскопа, демонстрирует плотное переплетение дислокаций в зоне удара [30].](/static/pngsmall/950005088.png)