Природный газ является .наиболее удобным видом топлива из-за простоты регулирования факела, отсутствия в нем соединений серы и золы. Мазут в отличие от газа всегда содержит некоторое количество сернистых соединений. Часть серы этих соединений при спекании переходит в спек и затем в виде сульфатов в алюминатный раствор. Это при обработке нефелинового сырья приводит к усложнению схемы выпарки и к изменению ассортимента продукции (за счет части поташа получается более дешевый сульфат калия), а при переработке бокситов — к осложнению технологии спекания и переводу части щелочей в сульфаты натрия.[ ...]

Каменный уголь является самым дешевым топливом, однако его применение осложняется следующими причинами: 1) требуется дополнительная операция размола угля; 2) каменные угли обычно содержат сернистые соединения; 3) каменные угли являются зольным топливом. Зола, в составе которой обычно преобладает кремнезем, в условиях спекания переходит в спек и изменяет его состав. При приготовлении шихты и дозировке известняка и щелочей необходимо учитывать состав и количество золы. Всякое изменение в составе и количестве золы приводит к нарушению требуемого состава спека и соответственно к ухудшению извлечения полезных компонентов. Кроме того, хотя в золе каменных углей обычно и имеется окись алюминия, ее содержание невелико. Следовательно, использование каменного угля приводит к разубоживанию спека и к уменьшению производительности передела спекания в пересчете на глинозем.[ ...]

В структуре себестоимости глинозема, получаемого из нефелинов и бокситов по способу спекания, на передел спекания приходится до 50% затрат, поэтому процесс спекания нуждается во всестороннем глубоком изучении для усовершенствования и оптимизации существующей аппаратурно-технологической схемы и разработки новых высокоэффективных процессов и аппаратов для спекания глиноземсодержащих шихт. Задача актуальна также в связи с намечаемым в ближайшем будущем расширением производства глинозема, главным образом на базе высококремнистого сырья.[ ...]

В промышленной практике процесс спекания глиноземсодержащих шихт осуществляется во вращающихся печах (рис. 86).[ ...]

Вращающаяся печь является печным агрегатом непрерывного действия, работающим по принципу противотока. Горячие печные газы, образующиеся при сжигании топлива непосредственно в горячем конце печи, движутся к холодному ее концу под разрежением, создаваемым дымососом. Шихта, подаваемая в холодный конец печи, при вращении ее барабана передвигается к горячему концу за счет небольшого уклона печи в сторону горячего конца.[ ...]

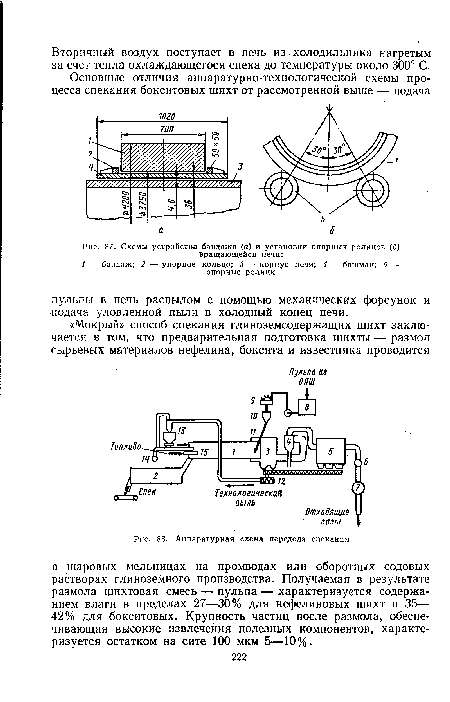

Корпус печи (барабан) собран из обечаек, соединенных между собой сварными швами или клепкой. Обечайка изготовлена из листовой стали толщиной 20—70 мм. Корпуса действующих печей глиноземного производства имеют диаметр 3—5 м, длину 51—185 м. К корпусу печи приварены башмаки (рис. 87, а), на которые свободно насажены бандажи. Смещение бандажа вдоль оси печи предотвращается упорными кольцами, прикрепленными с обеих сторон бандажа к корпусу печи. Барабан печи установлен бандажами на опорные ролики (рис. 87, б). Оси роликов вращаются в подшипниках, корпуса которых смонтированы на стойках, закрепленных на фундаменте. Смещение барабана печи вдоль его оси по опорным роликам фиксируется двумя контрольными (вертикальными) роликами, установленными по обеим сторонам центрального бандажа. Расстояние между роликами на 60—120 мм больше ширины бандажа, что предусматривает зазор для опускания и подъема печи при работе.[ ...]

Барабан печи вращается со скоростью 1—2,5 об/мин от одного или двух приводов. Во избежание скручивания корпуса при вращении привод установлен на одинаковом расстоянии от горячего и холодного концов печи. От электродвигателя вращение передается через соединительную муфту, редуктор и подвенечную шестерню на венечную шестерню, установленную на барабане печи. Венечная шестерня крепится к корпусу печи с помощью плоских пружин.[ ...]

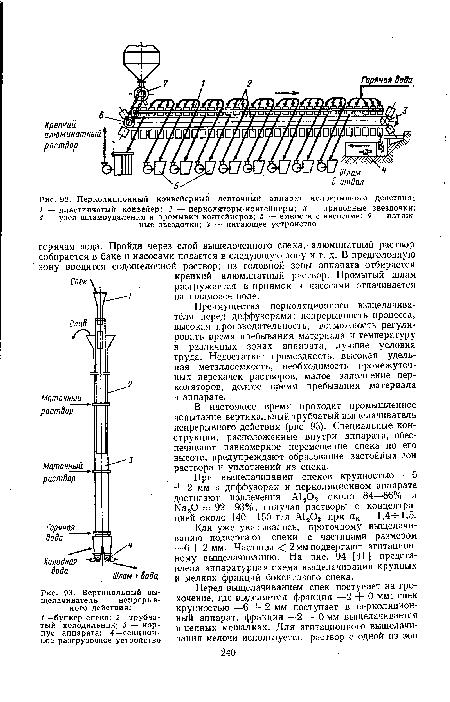

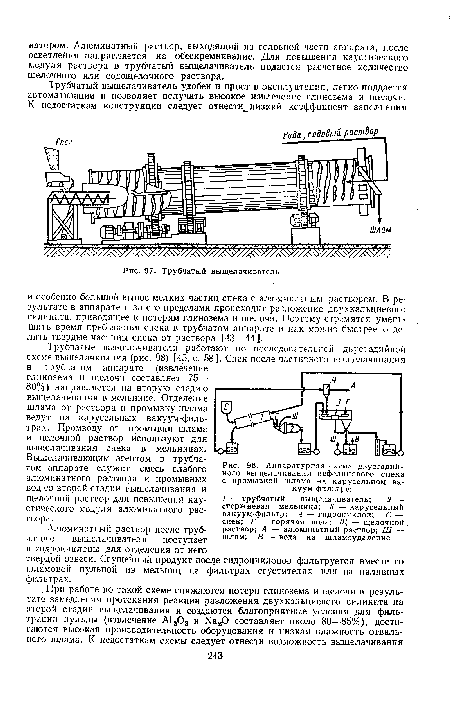

Аппаратурная схема передела спекания применительно к переработке нефелина показана на рис. 88. Шихта из отделения приготовления шихты (ОПШ) поступает на передел спекания в виде пульпы — суспензии тонко размолотых твердых частичек глиноземсодержащего материала и известняка в воде или в содовом растворе.[ ...]

Из сборной емкости 8, в которой осуществляется воздушное или механическое перемешивание, пульпа дозатором 9 подается в мерный бачок 10 и по наклонной течке 11 поступает в печь 1. Получаемый в печи спек направляется для охлаждения в барабанный или колосниковый холодильник 2 и затем транспортером подается на дробление перед выщелачиванием. Топочные газы, образующиеся при сгорании топлива, вместе с углекислым газом, образующимся при диссоциации известняка, и водяным паром от испарения воды пульпы и кристаллизационной воды шихты отсасываются дымососом 6 через пылеосадительную камеру 3, циклоны 4, электрофильтр 5 и поступают в скруббер 7. Часть газа, которая используется для разложения алюминатных растворов карбонизацией, подвергается дополнительной очистке в системе мокрых электрофильтров, остальной газ выбрасывается в атмосферу.[ ...]

Уловленная в пылеосадительной системе технологическая пыль возвращается пневмонасосом 12 через циклон и бункер 13 в горячий конец печи вентилятором технологической пыли 14.[ ...]

Рисунки к данной главе:

| Схемы устройства бандажа (а) и установки опорных роликов (б) вращающейся печи |

|

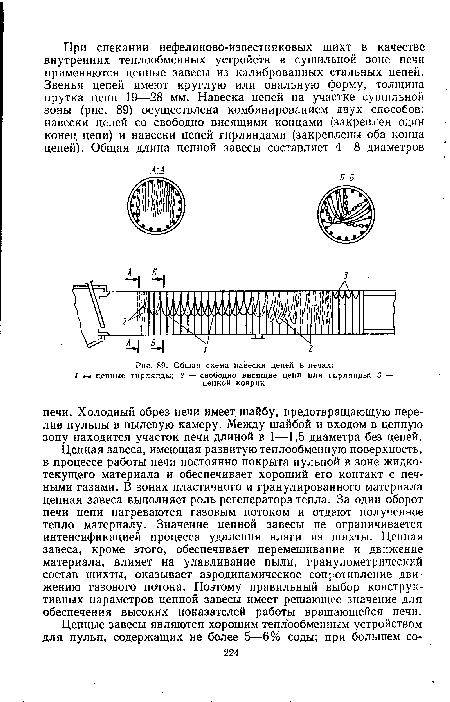

| Общая схема навески цепей в печах |

|

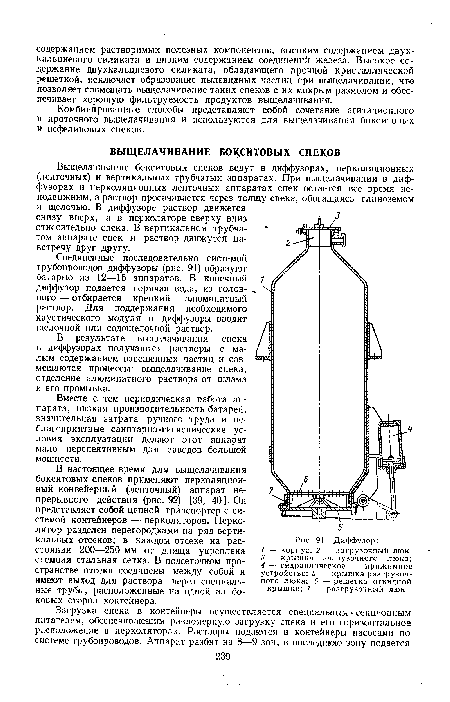

| Диффузор |

|

| Трубчатый выщелачиватель |

|