Следует указать особо на обратимость концентрационной коагуляции. При смене полярности электродов, снятии напряжения или интенсивном перемешивании жидкости золь восстанавливает свои первоначальные свойства.[ ...]

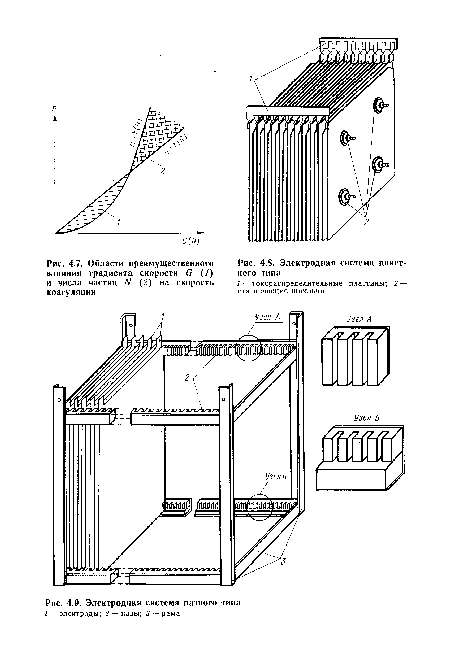

Из применяемых конструкций аппаратов для электрокоагуляции с растворимыми электродами наиболее широко внедрены без-диафрагменные электрокоагуляторы пакетного типа (рис. 4.8). Пакет растворимых электродов собирается с помощью специальных шпилек и распорных втулок. Это обеспечивает технологичность сборки электродной системы и жесткость конструкции. Однако эксплуатация таких,аппаратов показала их низкую надежность в работе из-за забивания продуктами электрохимических реакций участков прохождения соединительных шпилек, а также всего межэлектродного пространства при расстоянии между электродами менее 6—8 мм. Более удачным техническим решением следует считать электрокоагуляторы пазного типа (рис. 4.9). Электродный пакет в таком аппарате укрепляется на раме, в которой фрезеруются специальные пазы для фиксации электродов.[ ...]

Расположение электродов может быть продольным и поперечным по отношению к лотку для слива обработанной воды. При поперечном расположении токоподводы устраиваются по бокам электрокоагулятора вне зоны выделения водорода, что повышает безопасность обслуживания. Расстояние между электродами следует принимать не менее 8—10 мм для предотвращения забивания межэлектродного пространства. В нижней части электрокоагулятора следует предусмотреть конический бункер для сбора окалины, шлама и гидроксидов металлов, выпавших в процессе работы аппарата.[ ...]

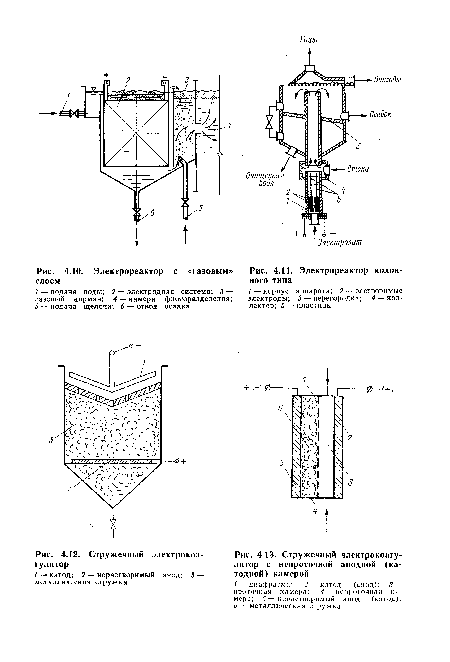

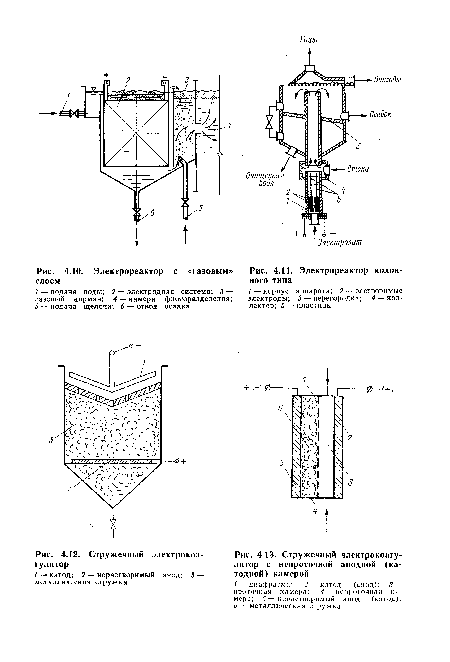

При повышенных плотностях тока на электродах (>30— 50 А/м2) в верхней части скапливается флотационный шлам, который может удаляться с поверхности вручную, под вакуумом, сдуваться воздухом или увлекаться потоком жидкости. С целью интенсификации процесса в УИИВХ предложен электрокоагулятор с растворимыми электродами и «газовым слоем», позволяющим повысить газосодержание обрабатываемой жидкости в 2— 3 раза (рис. 4.10). В реакторе принято нисходящее движение жидкости в межэлектродном пространстве, что позволило классифицировать газовые пузырьки и транспортировать в смежно расположенную камеру «газового слоя» пузырьки диаметром 30— 80 мкм.[ ...]

В камере «газового слоя» образуется эмульсия с газосодер-жанием Г = 0,01 ч-0,03, что позволяет более эффективно образовывать флотокомплексы. За счет применения такого реактора эффект флотации возрос с 30—40 до 60—70 % без введения дополнительной газовой фазы. При этом влажность снимаемого шлама во флотационной зоне понизилась с 93—97 до 90—91 %. Основными недостатками предлагаемых конструкций являются необходимость использования листового металла и пассивация электродов.[ ...]

Электродами может быть листовой металл или металлическая стружка, загружаемая в специальные кассеты с графитовым то-коподводом. Наработанный таким образом коагулянт собирается в емкости, откуда дозируется в обрабатываемую воду. Электрокоагуляторы обеспечивают стабильный выход металла при низких затратах электроэнергии. К недостаткам таких аппаратов следует отнести пониженную коагулирующую и сорбционную способность коагулянта в связи с длительным его хранением, а также повышенное солесодержание обрабатываемой воды при использовании концентрированных электролитов, не всегда имеющихся на том или ином предприятии.[ ...]

Электрокоагуляторы колонного типа (рис. 4.11), разработанные в ХПИ [69], имеют те же преимущества, что и аппараты Вильнюсского ПКБ. Электролит подается в нижнюю часть аппарата, где размещены электроды. В надэлектродное пространство подается обрабатываемая вода, которая смешивается с образующимся в электродной камере коагулянтом и насыщается электролитическим газом. Для предотвращения попадания обрабатываемой воды в электродную камеру предложено над электродной системой устраивать запорный обратный клапан. По мнению авторов, такие аппараты позволяют предотвратить пассивацию электродов. Модификацией аппарата колонного типа может являться устройство ионообменной диафрагмы между анодами и катодами.[ ...]

Перспективным направлением в разработке электрокоагуляторов следует считать применение отходов производства, в частности металлической стружки для генерации коагулянта. Наиболее совершенные конструкции стружечных аппаратов разработаны Дальневосточным филиалом ВНИИ ВОДГЕО (рис. 4.12) [а. с. 700468 (СССР), 112]. Над слоем стружки в этих аппаратах располагается диэлектрическая перфорированная пластина, сверху которой размещен катод, а в пространство между ними подается обрабатываемая вода. Главным недостатком таких электрореакторов является зашламление межстружечного пространства. С целью предотвращения зашламления предложено встряхивание стружки, периодические промывки водой или кислотой.[ ...]

Электрокоагулятор, предложенный в УИИВХ, позволяет избежать зашламления межстружечного пространства путем растворения стружки в непроточной анодной камере диафрагменного электролизера (рис. 4.13). Выход железа по сравнению с известными стружечными реакторами возрастает на 30—50 %. Растворение металла происходит в анодной зоне при pH = 4- -5. Ионы металла мигрируют в катодную зону под действием поля. Концентрация металла в катодной зоне зависит от расхода обрабатываемой воды.[ ...]

Рисунки к данной главе:

| Электродная система пакетного типа |

|

| Стружечный электрокоагулятор |

|

| Стружечный электрокоагулятор с непроточной анодной (катодной) камерой |

|

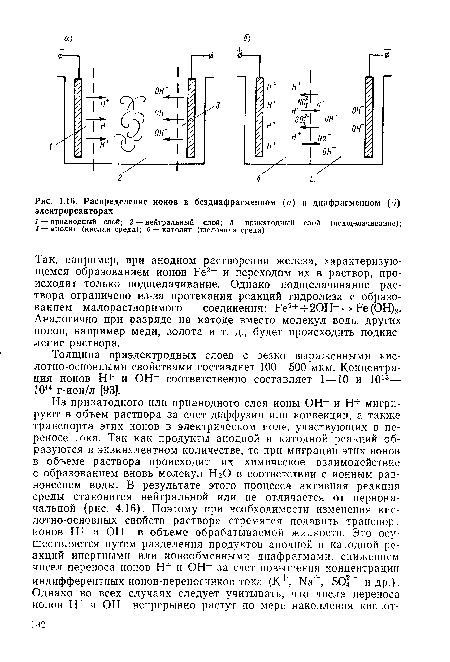

| Распределение ионов в бездиафрагменном (а) и диафрагменном (б) электрореакторах |

|

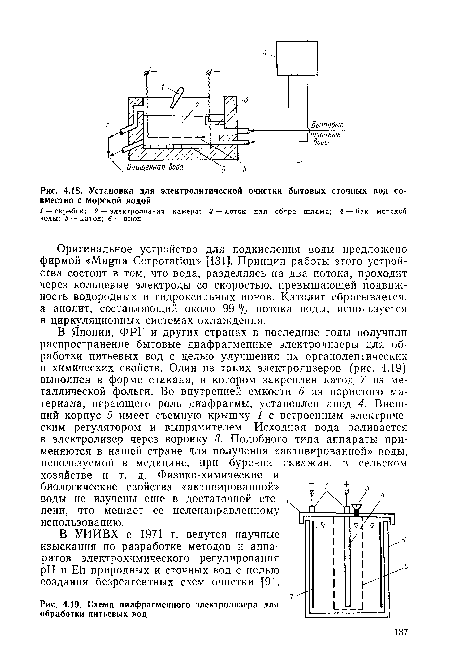

| Установка для электролитической очистки бытовых сточных вод совместно с морской водой |

|

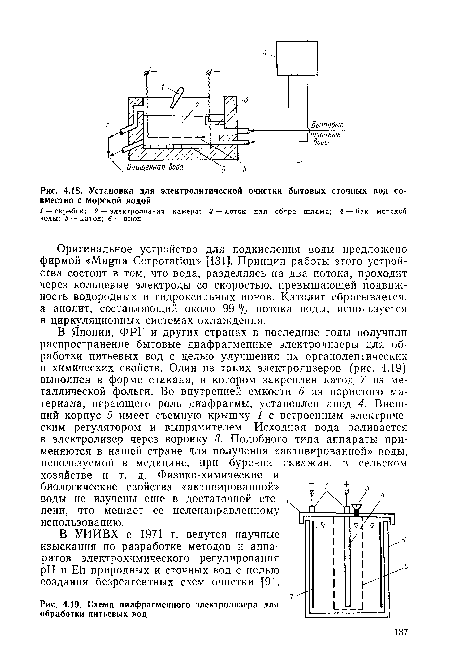

| Схема диафрагменного электролизера для обработки питьевых вод |

|