На ферросплавных заводах встречаются три вида сточных вод: от изготовления электродных масс; от очистки газа электроплавильных печей; от машин разливки и охлаждения ферросплавов.[ ...]

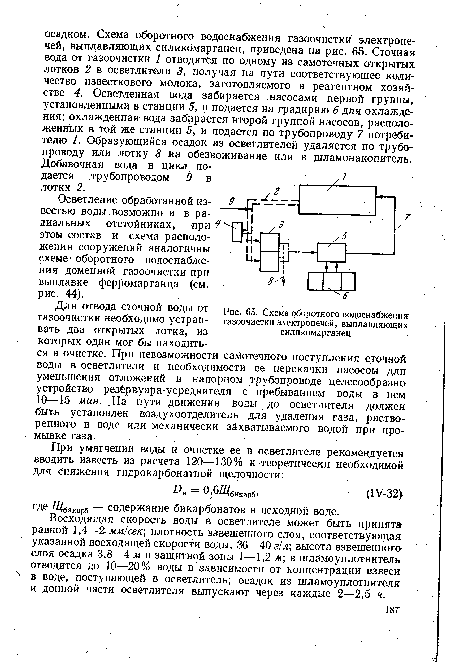

Водоснабжение газоочистки должно быть оборотное — в виде самостоятельного замкнутого цикла или общего с цехом электродных масс. Для очистки сточных вод от . газоочистки наибольшее применение получили радиальные отстойники, хотя в эксплуатации встречаются и горизонтальные отстойники; для охлаждения оборотной воды применяют вентиляторные градирни с брызгальным оросителем. На некоторых заводах воду от цеха электродньгх масс, газоочистки и машин разливки сплавов очищают и охлаждают в пруду-осветлителе (шламонакопителе). Осадок из отстойников содержит много металла и других полезных компонентов, поэтому его целесообразно обезвоживать на фильтрпрессах, что и практикуется пока на одном из заводов (см. стр. 188).[ ...]

Оборотная вода газоочистки характеризуется высокой карбонатной и бикарбонатной щелочностью, возрастающей при промывке газа от цикла к циклу. Величина pH оборотной воды колеблется в пределах 8,4—10,3; общая жесткость достигает 16 мг-экв/л. Вода содержит и цианистые соединения—до 70 мг/л. Оборотная вода цикла газоочистки не термостабильная и склонна к выделению малорастворимых карбонатов в газоочистных аппаратах, трубопроводах и на градирне, особенно в разбрызгивающих устройствах. Наиболее интенсивные отложения карбоната кальция (СаС03) и цементируемой им взвеси имеют место по тракту грязной воды в лотках на участке от тазоочистных аппаратов до отстойников; однако эти отложения имеют рыхлый характер и их легко можно удалять механическим /путем. Отложения в напорных трубопроводах осветленной воды, в которой концентрация взвеси небольшая (100— 200 мг/л), образуются менее интенсивно, но они отличаются большей прочностью вследствие большого содержания в них (до 50—70%) СаС03 и удаляются с трудом.[ ...]

При выплавке силикомарганца в отложениях содержится до 15—22% Si02 и до 48% МпО; при выплавке ферромарганца содержание общего железа может достигать 85% и до 8—23% МпО. Интенсивность отложений в напорных трубах грязной воды составляет 0,2—0,3 мм в сутки.[ ...]

Восходящая скорость воды в осветлителе может быть принята равной 1,4—2 мм/сек; плотность взвешенного слоя, соответствующая указанной восходящей скорости воды, 36—40 г/л; высота взвешенного слоя осадка 3,8—4 м и защитной зоны 1—1,2 м; в шламоуплотнитель отводится до 10—20% воды в зависимости от концентрации взвеси в воде, поступающей в осветлитель; осадок из шламоуплотнителя и донной части осветлителя выпускают через каждые 2—2,5 ч.[ ...]

При обработке воды известью, когда в осадок в большом количестве выпадают карбонатные компоненты, доля металла в нем снижается. Перед использованием в металлургическом процессе ценных компонентов осадка он должен быть обезвожен на вакуумных барабанных или ленточных фильтрах либо на фильтрпрессах. В случае совместной очистки сточных вод от газоочистки с другими стоками завода осадок непригоден для использования его в металлургическом процессе.[ ...]

На Запорожском ферросплавном заводе с 1964 г. работает установка по обезвоживанию осадка из сточных вод газоочистки электросталеплавильных печей, построенная по проекту Харьковского института химического машиностроения (У к р н и их имма ш). Установка ФПАКМ 24-25 представляет собой фильтрпресс с расстоянием между плитами 45 мм и полезной длиной фильтрующей ленты 25 м.[ ...]

Схема работы установки следующая. На фильтрующую ленту, лежащую на поддерживающей сетке, подается осадок (шламовая пульпа) максимальным слоем до 40 мм. После заполнения осадком пространства между лентой и лежащей выше ее диафрагмой включается в работу водяной насос, создающий давление на резиновую диафрагму. Под давлением воды диафрагма прогибается и выдавливает сквозь фильтрующую ленту воду из осадка (пульпы). Давление воды на диафрагме достигает 1 Мн!м2 (10 am). После отжатая воды из шламовой пульпы ее просушивают воздухом.[ ...]

Толщина обезвоженного осадка получается равной 12—15 мм, влажность 35—40%. При такой влажности осадок можно транспортировать как в летнее, так и в зимнее время. Весь цикл загрузки, обезвоживания, сушки и выгрузки осадка длится 30—31 мин. Производительность одного фильтр пресса около 600 кг осадка в 1 ч. Работа фильтрпресса полностью автоматизирована.[ ...]

Благодаря описанной установке на заводе осуществлена система полного оборота воды мокрой-газоочистки электросталеплавильного цеха, стоки которого очищают в радиальных отстойниках. Осветленную в отстойниках воду подают на градирни и после ее охлаждения — снова на газоочистку. Осадок (шламовую пульпу) из отстойников подают на фильтрпресс. Отжатую из осадка фильтрпресса воду возвращают в радиальный отстойник на доосветление. Обезвоженный осадок (шлам) погружают в думпкары и вывозят на аглофабрику или сухой отвал (когда не используют).[ ...]

Рисунки к данной главе:

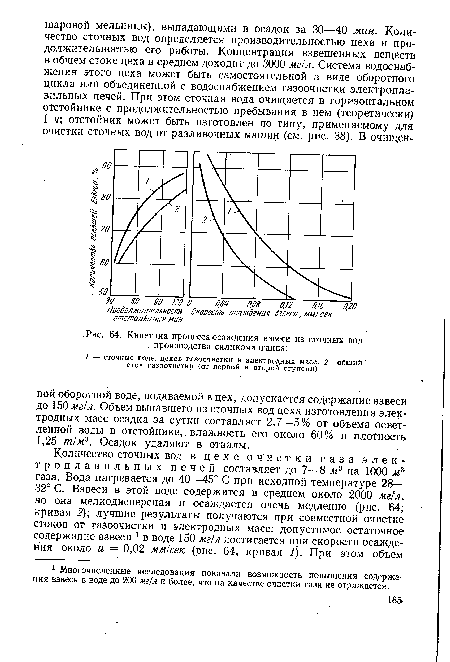

| Кинетика процесса осаждения взвеси из сточных вод , производства силикомарганца |

|

| Схема оборотного водоснабжения газоочистки электропечей, выплавляющих силикомарганец |

|

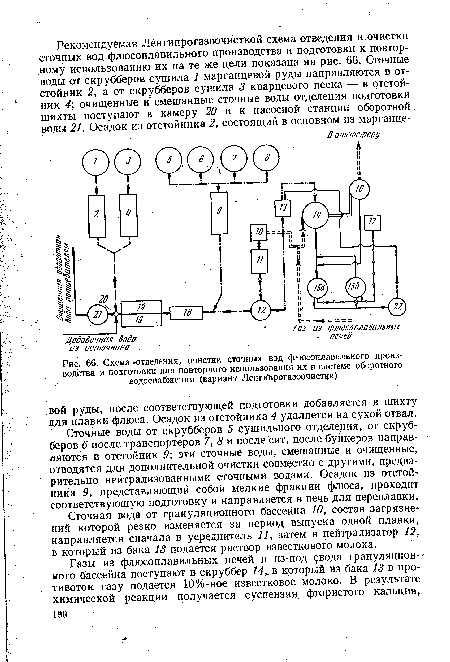

| Схема .отведения, очистки сточных вод флюсоплавильного производства и подготовки для повторного использования их в системе оборотного водоснабжения (вариант Ленгйпрогазоочистки) |

|

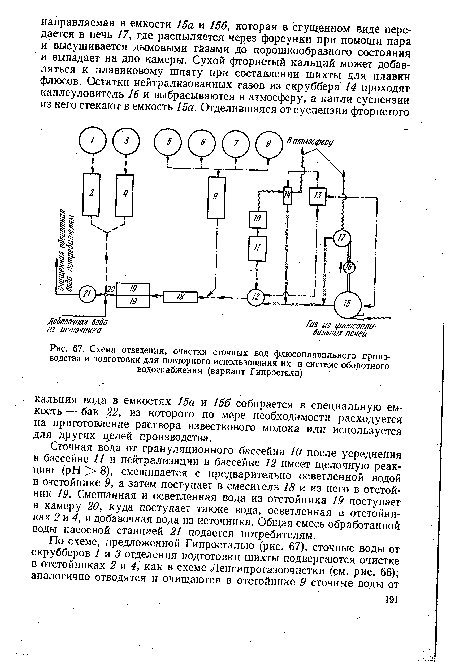

| Схема отведения, очистки сточных вод флюсоплавильного производства и подготовки для повторного использования их в системе оборотного водоснабжения (вариант Гипростали) |

|