В настоящее время самые крупные в мире установки «Камюр», оснащенные устройствами для холодной выдувки и горячей промывки целлюлозы непосредственно в варочном котле, имеются в США. Производительность большинства установок этого типа составляет 150—400 г целлюлозы в сутки.[ ...]

Ежегодная выработка целлюлозы на установках «Камюр» с 1950 по 1958 гг. возросла с 70 тыс. т до 3 млн. г. В 1963 г. общая годовая производительность установок «Камюр» составляла уже свыше 8 млн. т.[ ...]

В настоящее время каждая установка типа «Камюр» с вертикальным котлом для непрерывной варки целлюлозы обслуживает потой производства производительностью до 400—450 т в сутки, а на ряде американских предприятий подобная установка обеспечивает целлюлозой весь завод.[ ...]

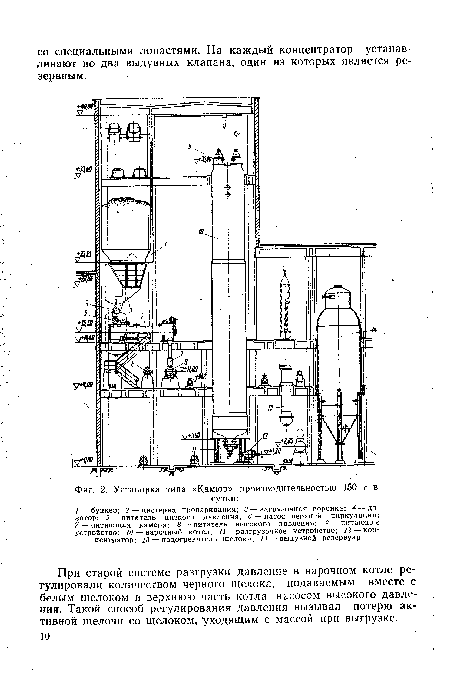

Сущность процесса варки в установках «Камюр» заключается в следующем. Сырье, подвергаемое варке, с целью удаления воздуха предварительно пропаривается и Нагревается до 100—105°, а затем вводится в верхнюю часть котла. Сырье пропитывается щелоком, постепенно нагревается до температуры варки, выдерживается при ней некоторое время и далее промывается (в последних типах установок) и разгружается.[ ...]

Технологическая схема установки типа «Камюр» показана на фиг. 1. Щепа поступает в одну или две металлические воронки 1. Далее она проходит через один или два параллельно установленных дозатора 2 (по числу потоков, питающих варочный котел), вращающихся с переменным числом оборотов. Из дозатора щепа через питатель 3 низкого давления подается в цистерну пропаривания 4, в которой вращается шнек, устанавливаемый концент-рично (в ранее выпускаемых установках) или эксцентрично (ниже оси цистерны). Шнек перемещает щепу от загрузочной части к разгрузочной. Под действием паров, поступающих в цистерну из первого сепаратора 17 (при «холодной» выдувке), и сдувочных паров из варочного котла 10, а также свежего пара из щепы удаляется воздух и скипидар; влажность щепы выравнивается. Давление в цистерне автоматически поддерживается в пределах 0,6—1,7 ати. -Воздух и неконденсируемые газы непрерывно отводятся через регулирующий клапан. Пропаривание продолжается 3—6 мин.[ ...]

Из цистерны пропаривания щепа падает в вертикальную питающую камеру 5, уровень щепы в которой не должен превышать определенную высоту, и из нее подается в питатель высокого давления 6 роторного типа. Ротор питателя представляет собой слегка коническую пробку, снабженную четырьмя сквозными каналами, расположенными под углом 45° по отношению друг к другу. Угловая скорость вращения ротора 3—4 об/мин.[ ...]

Для большинства установок производительностью вы£ие 250 г в сутки предусматривают по два параллельно работающих тракта с отдельными дозаторами, питателями и цистернами пропаривания. Установки производительностью 300 т в сутки имеют иногда одну систему питания.[ ...]

Щепа, транспортируемая из питателя высокого давления щелоком, перекачиваемым насосом 8, попадает в питающее устройство а, расположенное в верхней части варочного котла 10. Питающее устройство предназначено для равномерной подачи щепы в котел и отделения избытка щелока от щепы после ее ввода в котел. Оно состоит из вертикального шнека, окруженного перфорированным ситом со шлицами шириной 2 мм. Щелок протекает через шлицы и вновь отводится в питатель высокого давления. Шнек очищает сито от щепы и равномерно распределяет ее в верхней части котла.[ ...]

Время пребывания щепы в котле 2,5—3,5 ч. Щепа и щелок поступают в варочный котел при температуре 100—105°. В верхней части котла (пропиточной зоне) щепа около 70 мин пропитывается щелоком, затем опускается в верхнюю варочную зону, где нагревается до 150—160° в течение примерно 40 мин и далее поступает в нижнюю варочную зону, где варится в течение 70 мин при температуре 170°.[ ...]

Содержимое варочного котла нагревается циркулирующим щелоком, нагретым в подогревателях 13—15. Щелок движется горизонтально от центральной части котла к периферии через столб щепы, перемещающийся сверху вниз. Щелок непрерывно протекает через кольцевые сита г и д из нержавеющей стали со шлицами шириной 2 мм, подается насосами 12 через трубчатые теплообменники 13—15 и возвращается в центральную часть котла. Каждое кольцевое сито разделено на две расположенные друг над другом части, что позволяет отбирать щелок то из одной, то из другой зоны. Всасывающие трубопроводы через определенное время автоматически переключаются малогабаритными клапанами с поворотными заслонками.[ ...]

Рисунки к данной главе:

| Установка типа «Камюр» производительностью 450 г в |

|

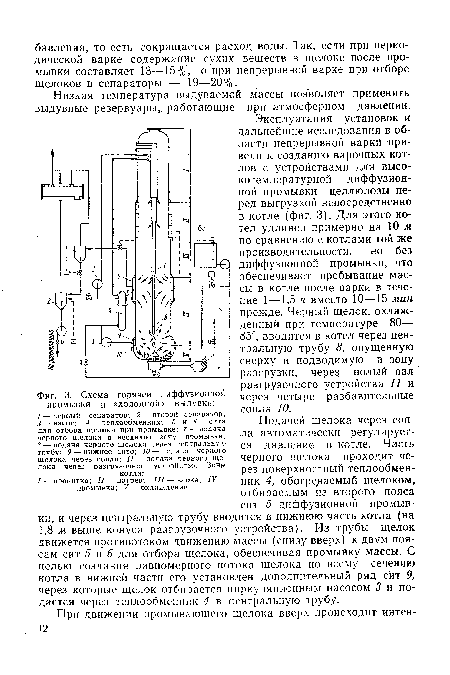

| Схема горячей диффузионной промывки и «холодной» выдувки |

|

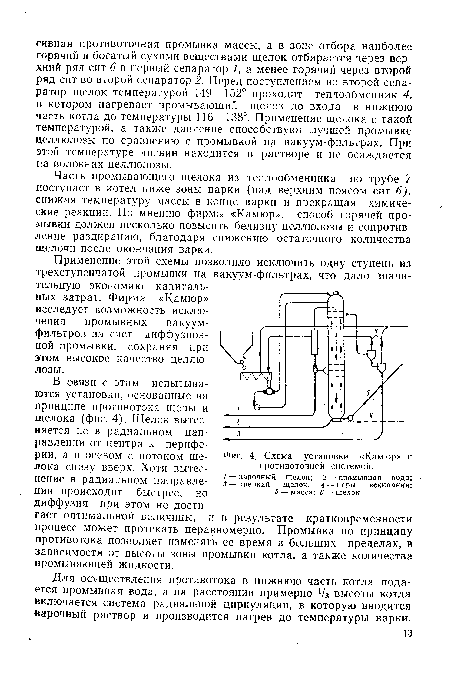

| Схема установки «Камюр» с противоточной системой |

|

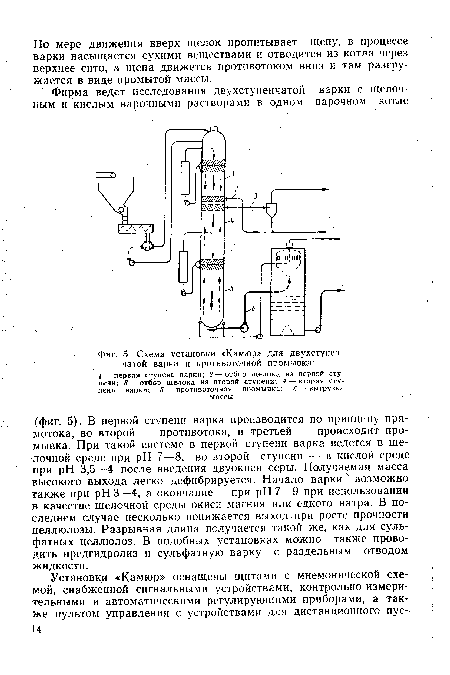

| Схема установки «Камюр» для двухступенчатой варки и противоточной промывки |

|

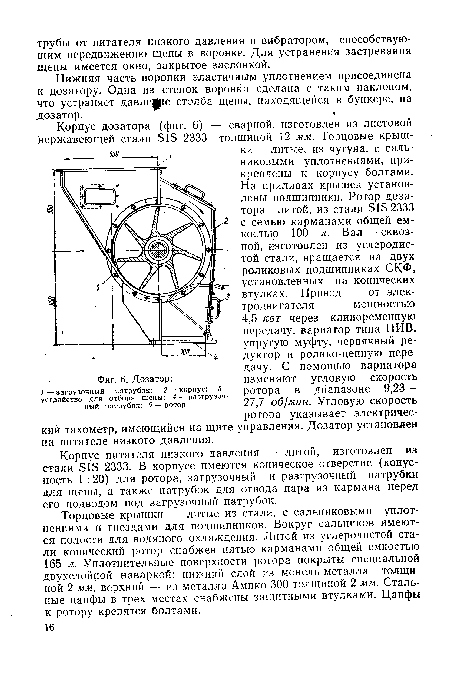

| Дозатор |

|

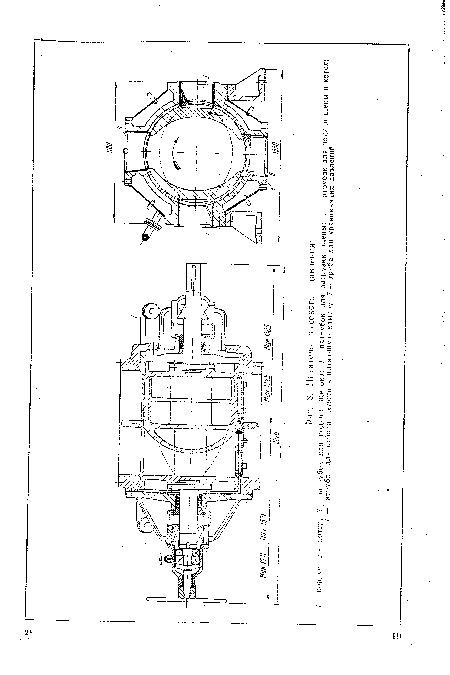

| Питатель высокого давления |

|