Основным методом производства глета в настоящее время является окисление металлического свинца кислородом воздуха в непрерывно действующих аппаратах.[ ...]

При нормальной работе котел не нуждается в подаче тепла извне, так как тепла реакции достаточно для поддержания температуры процесса. Для компенсации теплопотерь под котел направляют дымовые газы, отходящие от плавильного котла. Температуру внутри окислительного котла поддерживают в пределах до 550° в зависимости от требований, предъявляемых к глету.[ ...]

Воздух, необходимый для окисления свинца, подают в реакционное простран- ство паровым инжектором, установленным на крышке (8 на рис. 85).[ ...]

Такая система подачи воздуха очень неудобна, так как не позволяет широко регулировать соотношение воздуха и пара и требует для подачи достаточного количества воздуха пар давлением 5—6 ат.[ ...]

Так как окисление свинца, покрытого пленкой окиси, происходит очень медленно, то для окисления значительных количеств свинца необходимо при помощи мешалки непрерывно очищать поверхность расплавленного свинца и разбрызгиванием увеличивать его реагирующую поверхность. Образующийся в результате окисления глет и мелкие частицы недоокисленного свинца паровоздушной смесью выносятся из котла через отверстие 14 (рис. 84), к которому присоединена вытяжная шахта. Расплавленный свинец непрерывно поступает в котел через воронку, укрепленную на приливе 15. Подачу свинца регулируют в зависимости от показаний амперметра, включенного в цепь электромотора, вращающего мешалку окислительного котла. Как недогрузка, так и перегрузка котла свинцом резко сказываются на показаниях амперметра. Дверца 16 сбоку верхней части котла служит для осмотра и периодических чисток внутренней части котла.[ ...]

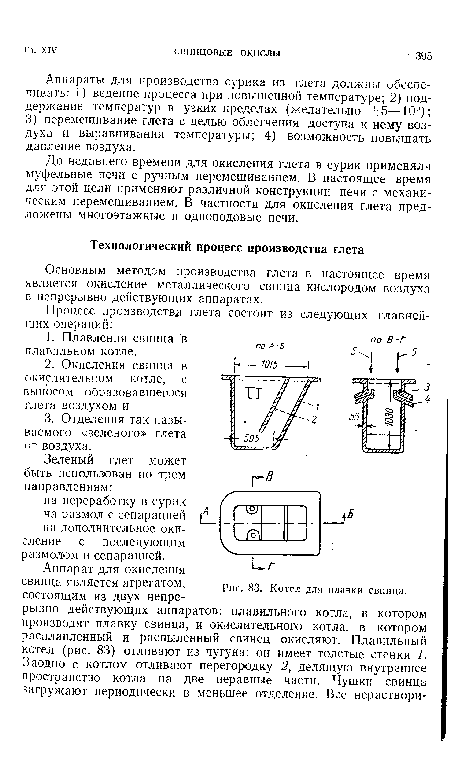

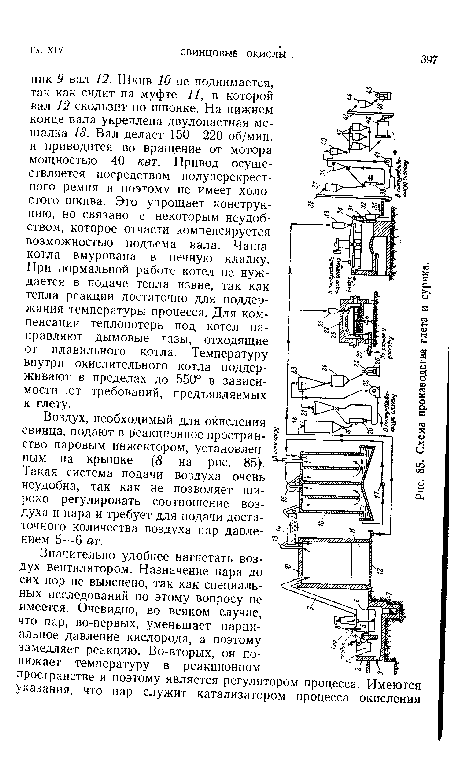

Полная схема производства глета показана на рис. 85. Плавильный котел / вмурован в печь 2, которая отапливается форсункой 3. Расплавленный свинец, нагретый до 500—550°, перетекает по жолобу 4 в воронку 5 окислительного котла 6. Дымовые газы из-под плавильного котла проходят под окислительный котел и затем уходят в боров 7.[ ...]

Паровоздушную смесь подают в окислительный котел инжектором 8. Глет, содержащий 2—25% неокисленного свинца, уносится через слегка наклонную шахту 9 в пыльную камеру 10. В шахте происходит незначительное дальнейшее окисление металлического свинца. Вследствие большого сечения шахта служит сепаратором и не пропускает крупных частиц глета и свинца. Пыльная камера сложена из кирпича, а дно ее составлено из железных листов 11, образующих двугранный угол, в вершине которого расположен шнек 12. Осаждающийся глет ссыпается в шнек и выводится из камеры. Газ и водяной пар выходят из камеры 10 через трубу 13 в трубу большого сечения 14, соединяющую сухую пыльную камеру с мокрой 15. Вследствие склонности глета осаждаться в трубах горизонтальных или с малым наклоном, все трубопроводы делают под большими углами к горизонтали. Если же необходимо применять горизонтальные участки, то их снабжают шнеками (как в трубе 14). В сухой камере осаждается 75—85% глета. Часть его осаждается в трубе 14; а около 10—20% уносится в мокрые камеры. Мокрые камеры выполнены из бетона, имеют наклонное дно и снаружи жолоб.[ ...]

Передняя стенка их не доходит до дна и образует гидравлический затвор.[ ...]

Выходящий из шнека 12 так называемый глет-сырец или зеленый глет, в зависимости от сорта, идет по одному из трех направлений: 1) в суричное отделение, 2) на размол и упаковку, 3) на доокисление в печи второго обжига. Внутрицеховой транспорт глета производится системой шнеков и элеваторов. Вследствие большого числа сортов глета (до 9), различающихся по чистоте, содержанию металлического свинца и физическим свойствам и недопустимости загрязнения высших сортов низшими, в цехе имеется несколько (не показанных на схеме) параллельных транспортных систем для различных сортов глета.[ ...]

Рисунки к данной главе:

| Котел для плавки свинца. |

|

| Схема производства глета и сурика, |

|