Вр — выбросы в газовую фазу; Вж—выбросы в жидкую фазу; Вт—твердые выбросы.[ ...]

Содержание солей в избыточной надсмольной воде можно уменьшить, если ввести разделение конденсата первичных холодильников. Тогда в газосборник будут возвращаться первые порции конденсата, содержащего соли, которые унесены вместе с брызгами из газосборника. Здесь, в газосборнике, конденсируется большая часть связанных солей аммония, переработка которых особенно сложна и которые значительно усиливают коррозию аппаратуры [40].[ ...]

Вторым узлом, усложняющим создание безотходного коксохимического производства, является цех улавливания аммиака и пиридиновых оснований. Ранее было указано, что идеальным конечным вариантом могло быть прекращение образования аммиака при коксовании. Однако это невозможно. В то же время необходимым условием является полное улавливание аммиака, которое должно быть обеспечено с минимальными капитальными и эксплуатационными затратами.[ ...]

На большинстве предприятий такой процесс осуществляют в сатураторах с получением сульфата аммония. Недостатками этого варианта являются большой расход серной кислоты, значительные затраты, связанные с получением продукта, отвечающего современным требованиям сельского хозяйства, низкая концентрация питательных веществ в сульфате аммония и, как следствие, ограниченный спрос на сульфат аммония.[ ...]

Известное достоинство сульфатного производства в коксохимии— возможность утилизации в сульфатном цехе отбросной серной кислоты других установок коксохимического предприятия (после очистки сырого бензола, нафталина и др.), а также дешевой отработанной серной кислоты других химических предприятий. При улавливании HCN и его последующем уничтожении (гл. V) возможно побочное получение сульфата аммония, который вместе с серной кислотой будет перерабатываться в сульфатном цехе.[ ...]

Однако это достоинство оказывается и слабым местом производства сульфата аммония, так как вносит многочисленные возмущения в технологический процесс и усложняет управление качеством продукции. По-видимому, в перспективе не следует ориентироваться на использование сульфатного производства в качестве замыкающего узла, компенсирующего низкий технологический уровень других производств в коксохимии. В этой отрасли намечается переход к таким прогрессивным способам очистки бензола и нафталина, как гидрогенизационная очистка на централизованных установках [42—44], окислительная и адсорбционная очистка нафталина, что исключает образование отработанной серной кислоты.[ ...]

Паллиативным решением, позволяющим в некоторой степени улучшить экономические показатели и качество сульфата аммония, может быть централизация производства сульфата аммония. Так, на отдельных установках можно ограничиться строительством только сатураторов или абсорберов для улавливания аммиака, транспортировать на центральные установки растворы сульфата аммония, организуя централизованную переработку растворов с получением товарных солей [45, 46]1. Однако малая ценность сульфата аммония, трудность получения продукта особо вы-ского качества, расход на его производство дорогой и дефицитной серной кислоты в будущем еще более затруднят сбыт сульфата аммония.[ ...]

Коксохимические предприятия без существенной перестройки могут перейти на получение фосфатов аммония [47—49]:, но для организации этого производства необходим выпуск товарной фосфорной кислоты. Производство фосфатов аммония имеет относительно ограниченные масштабы и сопряжено с доставкой на коксохимическое предприятие значительных количеств фосфорной кислоты. Однако выполненные детальные исследования [50, с. 96, 97] установили возможность получения значительного экономического выигрыша при переходе к производству фосфатов аммония на коксохимических заводах.[ ...]

В работах Г. Н. Лебедевой с сотр. было показано [51], что получение концентрированной аммиачной воды на основе аммиака коксового газа экономически более оправдано, чем изготовление сульфата аммония. Однако улавливание аммиака водой сопряжено со сложной очисткой аммиачной воды от кислых газов, трудностью получения безводного аммиака, необходимостью тщательного охлаждения газа, поступающего на абсорбцию, и значительной коррозией аппаратуры десорбции. Поэтому наиболее перспективно получение безводного аммиака улавливанием его из газа с помощью кругового фосфатного метода. Как отечественные раз работки [52, 53], так и зарубежный опыт [54, 55] свидетельствуют о возможности полного улавливания аммиака этим методом и получения безводного продукта высокой степени чистоты. По данным [55], производительность труда (в расчете на объем переработанного газа) при производстве безводного аммиака в три раза выше, чем при изготовлении сульфата аммония.[ ...]

По данным [56], в условиях СССР существует определенное соотношение себестоимости аммиака различного качества и сульфата аммония в пересчете на 100%-ный аммиак (табл. УШ-З).[ ...]

Рисунки к данной главе:

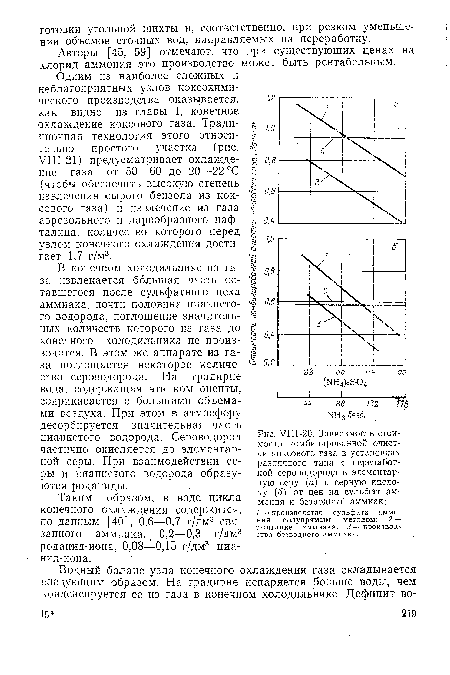

| УШ-16. Структурная блок-схема коксохимического производства (сплошная линия — прямые технологические связи; штриховая — передача производственных выбросов) |

|

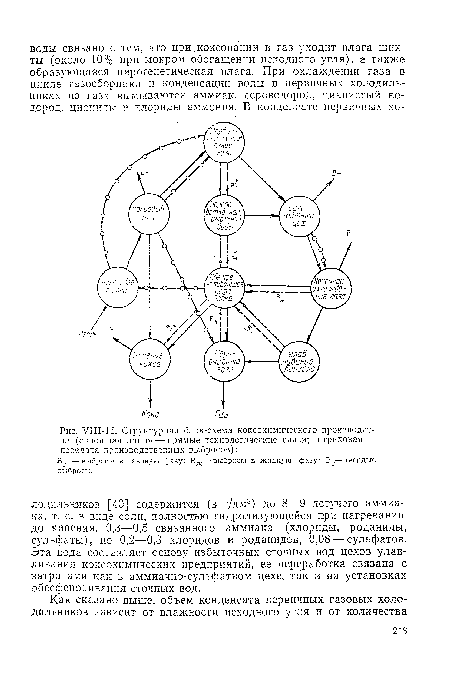

| У1И-17. Структура формирования сточных вод в цехе улавливания, имеющего 4 большегрузные батареи производительностью по газу 120 тыс. м3/ч (объем газа при н. у.) [40] |

![У1И-17. Структура формирования сточных вод в цехе улавливания, имеющего 4 большегрузные батареи производительностью по газу 120 тыс. м3/ч (объем газа при н. у.) [40]](/static/pngsmall/367505332.png) |

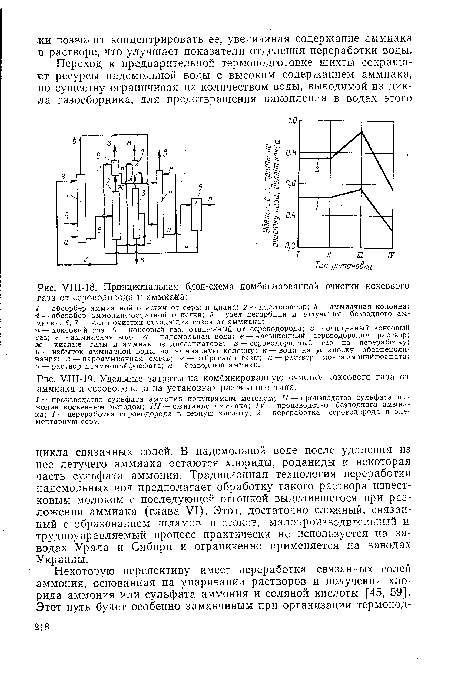

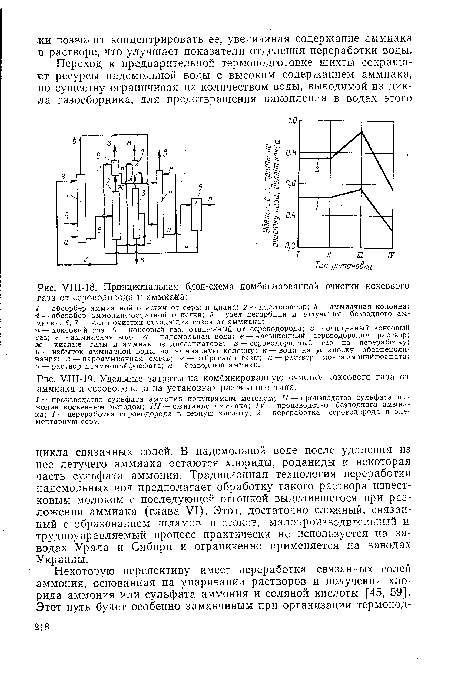

| Принципиальная блок-схема комбинированной очистки коксового газа от сероводорода и аммиака |

|

| Удельные затраты на комбинированную очистку коксового газа от аммиака и сероводорода на установках различного типа |

|

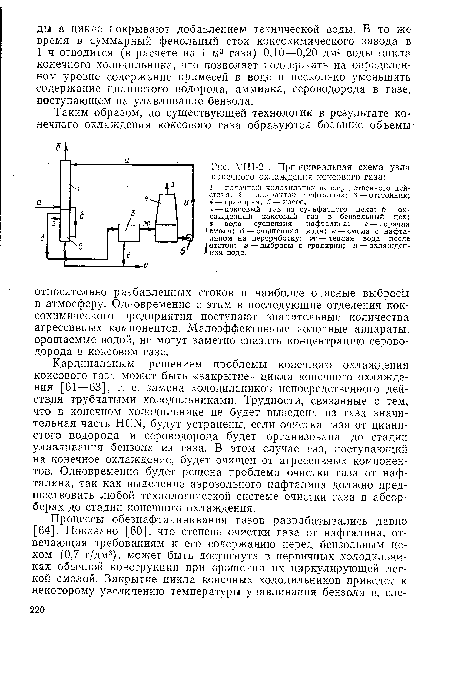

| УШ-21. Принципиальная схема узла конечного охлаждения коксового газа |

|

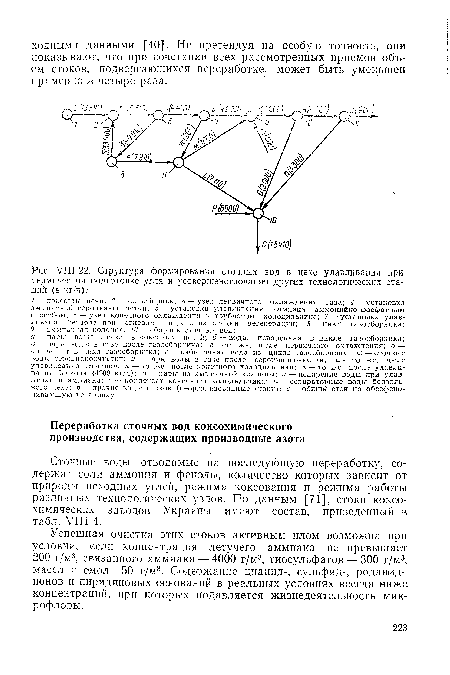

| УШ-22. Структура формирования сточных вод в цехе улавливания при термической подготовке угля и усовершенствования других технологических стадий (в кг/ ч) |

|