Газы, содержащие оксиды азота, могут быть условно разделены на четыре группы. К первой группе можно отнести концентрированные газы, получаемые при окислении аммиака или при окислении органических соединений азотной кислотой. Они содержат от 2 до 30% (об.) и выше оксидов азота [1—3] и служат сырьем для производства азотной кислоты. Технология извлечения из них оксидов азота описана в специальной литературе [4].[ ...]

Вторая группа газов — выхлопные газы химической промышленности, товарное получение из которых оксидов азота менее целесообразно. Опыт отечественных и зарубежных предприятий показывает, что, интенсифицируя абсорбцию, можно уменьшить содержание оксидов азота в выхлопных газах до 0,07—0,15% (об.) [4, 5].[ ...]

Одно из рациональных решений-—более полное поглощение оксидов азота с получением азотной кислоты. При увеличении давления и числа ступеней сорбции возможно близкое к полному поглощение оксидов азота. При этом поиск оптимального решения осложняется тем, что в абсорбционной аппаратуре протекают два процесса: окисление оксида азота в диоксид и поглощение оксидов с образованием кислоты. На первых ступенях сорбции скорость окисления достаточно велика, так как велики концентрации оксида азота и кислорода, а скорость суммарного процесса лимитируется сорбцией. На последних ступенях аппарата скорость суммарного процесса лимитируется скоростью окисления. Поэтому в верхней части абсорбера рационально увеличить расстояние между тарелками, чтобы создать необходимый окислительный объем [6]. Процесс окисления при малых концентрациях оксида азота можно ускорить путем использования промежуточных каталитических секций в верхней зоне абсорбера. В работе [7] отмечено существенное увеличение (в 3—6 раз) скорости окисления моно-оксида азота на промышленном палладиевом катализаторе АПК-2 даже при 60°С. Возрастание скорости окисления особенно заметно при малых концентрациях оксидов азота.[ ...]

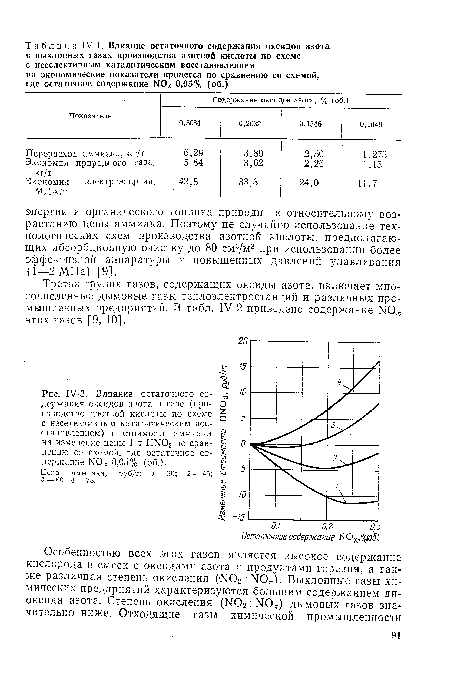

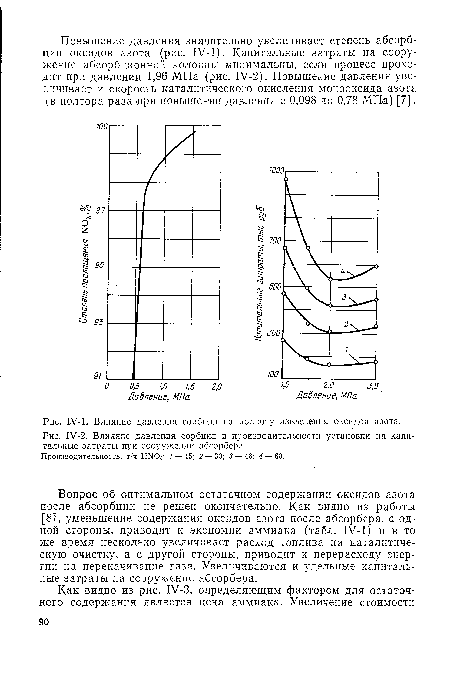

Вопрос об оптимальном остаточном содержании оксидов азота после абсорбции не решен окончательно. Как видно из работы [8], уменьшение содержания оксидов азота после абсорбера, с одной стороны, приводит к экономии аммиака (табл. ГУ-1) и в то же время несколько увеличивает расход топлива на каталитическую очистку, а с другой стороны, приводит к перерасходу энергии на перекачивание газа. Увеличиваются и удельные капитальные затраты на сооружение абсорбера.[ ...]

Третья группа газов, содержащих оксиды азота, включает многочисленные дымовые газы теплоэлектростанций и различных промышленных предприятий. В табл. этих газов [9, 10].[ ...]

Цена аммиака, руб/т: 1 — 30; 2 — 45; 3 — 60; 4 — 75.[ ...]

В настоящей книге подробно рассматриваются закономерности и общие принципы извлечения оксидов азота из отходящих газов химических производств.[ ...]

Все эти процессы на первый взгляд не очень перспективны, так как в них используются дорогие окислители и необходима регенерация продуктов реакции. В то же время они обеспечивают окисление и улавливание до остаточной концентрации оксидов азота в газе 50—100 см3/м3 и ниже, позволяют вести очистку при обычных давлениях и температурах.[ ...]

Не случайно поэтому в последние годы японскими фирмами в полупромышленном масштабе испытан МОН-процесс, сводящийся к поглощению оксидов азота и серы растворами едких натра или кали, содержащими КМп04. При этом оксиды азота и серы переходят соответственно в нитрат и сульфат калия, а образующийся диоксид марганца отфильтровывается и регенерируется [13—15]. Остаточное содержание оксидов азота не выше 50 см3/м3.[ ...]

Рисунки к данной главе:

| Влияние давления сорбции на полноту извлечения оксидов азота. |

|

| Влияние давления сорбции и производительности установки на капитальные затраты при сооружении абсорбера. |

|

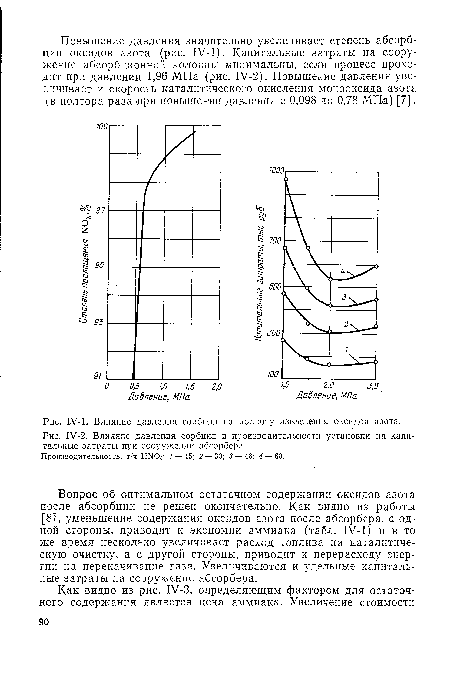

| Принципиальная схема агрегата абсорбции оксидов азота с насыщением рабочего раствора кислородом в выносном реакторе |

|

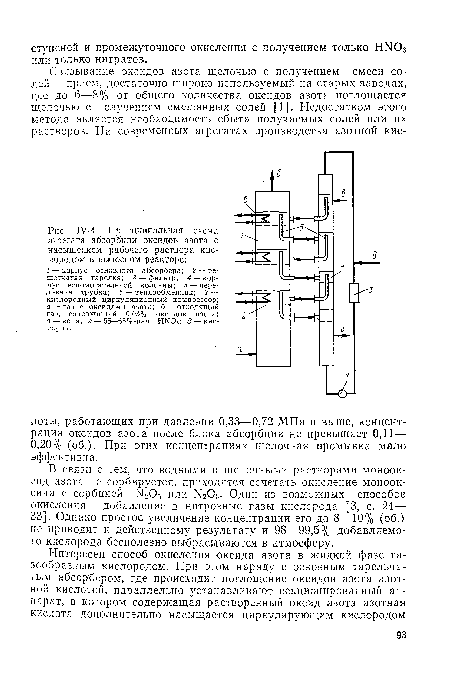

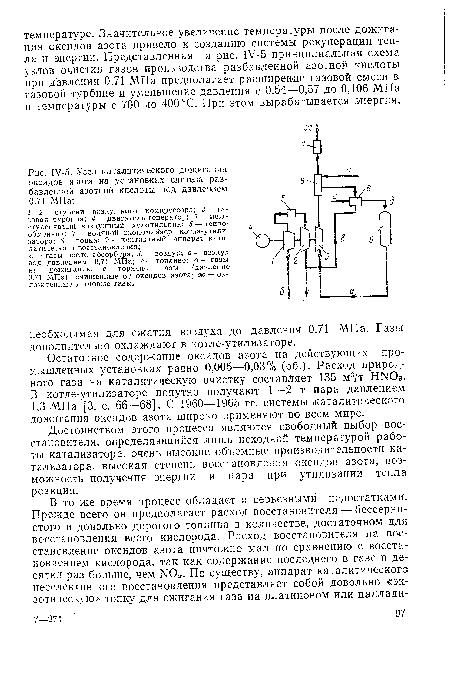

| Узел каталитического дожигания оксидов азота на установках синтеза разбавленной азотной кислоты под давлением |

|