Если аппараты работают под давлением, внезапная потеря их герметичности может за короткий промежуток времени привести к выбросу в атмосферу громадных объемов паров, газов или жидкостей, опасных не только как загрязнения атмосферы, но и могущих вызвать аварии и отравления людей.[ ...]

Наиболее частыми нарушениями герметичности являются неплотности в соединениях деталей оборудования. Устранение или уменьшение степени неплотности достигается применением уплотнений. Устройство и условия эксплуатации уплотнений будут описаны в следующих частях этой главы.[ ...]

Герметичность оборудования характеризуется количеством выходящих из аппарата жидкости, паров или газов в единицу времени (в час). Для определения- степени герметичности аппарат или трубопровод заполняют водой или инертным газом, поднимают в нем давление до рабочего и устанавливают наблюдение за падением давления в течение определенного времени (для новых аппаратов не менее 24 ч). Понятно, что изменение абсолютной величины давления и скорость изменения тем меньше, чем больше степень герметичности испытываемого аппарата. Результат испытания на герметичность считают удовлетворительным, если падение давления за 1 ч не превышает 0,1% при токсичных и 0,2% при пожаро-и взрывоопасных средах для вновь установленных аппаратов и 0,5%—при периодических испытаниях уже работающих аппаратов; для межцеховых газопроводов с условным диаметром до 250 мм допустимой считается потеря давления от 0,1 до 0,2% в час.[ ...]

Соединения между отдельными частями оборудования могут быть неподвижными и подвижными.[ ...]

Неподвижные соединения подразделяются на неразъемные и разъемные. Неразъемные, особенно изготовленные посредством сварки, обладают высокой герметичностью, но не всегда могут применяться, например, когда по условиям технологии требуется частая разборка аппаратуры и трубопроводов для чистки, проверки, замены. В таких случаях приходится применять разъемные соединения на фланцах или на резьбе.[ ...]

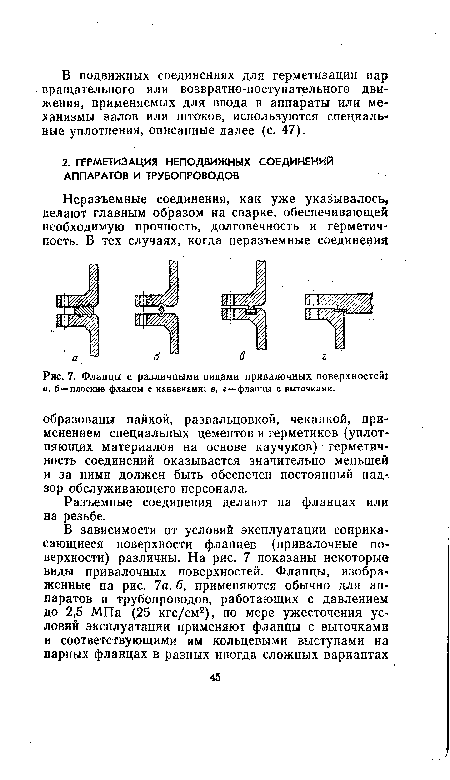

Разъемные соединения делают на фланцах или на резьбе.[ ...]

Во фланцевых соединениях для создания герметичности применяют прокладки, зажимаемые болтами между привалочными поверхностями. Принцип действия такого уплотнения основан на пластической деформации материала прокладки. Степень герметизации зависит от степени сжатия прокладки. Расчетом определяют силу, которую нужно приложить, чтобы смять материал прокладки, заполнить им все неровности привалочных поверхностей, создать противодействие давлению, стремящемуся оторвать соединяемые детали друг от друга.[ ...]

Решающее значение для создания герметичности имеет правильный выбор материала прокладок. Номенклатура прокладочных материалов очень велика. Прокладки могут быть металлическими (медь, свинец, алюминий, сталь и др.), неметаллическими (клингерит, паронит, фибра, резина, кокс, асбест, пластмасса, в том числе фторопласты и многие другие) и армированные (неметаллические с металлическим каркасом внутри).[ ...]

Прокладочный материал должен быть дешевым и доступным, так как в процессе эксплуатации необходимо своевременно менять прокладки. Материал прокладки должен быть достаточно эластичным, чтобы деформироваться под действием возможно малых усилий, и в то же время достаточно прочным, чтобы не раздавливаться при затяжке и не выжиматься из пространства между уплотняемыми поверхностями; понятно, что материал должен сохранять свои физические свойства при рабочей температуре.[ ...]

Утечка также неизбежна, если стальные фланцы стянуты болтами меньшего, чем по расчету, диаметра, затяжка болтов неравномерна, канавки на фланцах отсутствуют или стали менее острыми. Все эти и другие практические требования следует строго соблюдать.[ ...]

Рисунки к данной главе:

Аналогичные главы в дргуих документах:

Вернуться к оглавлению