На нефтеперерабатывающих заводах технологические конденсаты образуются на установках АВТ и АТ, каталитического и термического крекинга, гидроочистки и гидрокрекинга, замедленного коксования, Парекс. Загрязненность технологических конденсатов зависит от типа перерабатываемой нефти и технологического процесса, в котором они образуются (табл. 5.1).[ ...]

Основными загрязняющими компонентами этих стоков являются сульфиды и фенолы. Следует отметить, что использование аммиака как одного из реагентов для борьбы с коррозией технологического оборудования приводит к резкому увеличению загрязненности технологических конденсатов установок АВТ и АТ. Это вызвано тем, что вводимый в систему аммиак растворяется в конденсате и способствует поглощению сероводорода из газовой фазы.[ ...]

Следует отметить, что сульфиды образуются главным образом при разложении серо- и азотсодержащих органических соединений в процессе переработки нефти и нефтепродуктов. Фенолы в сырье, поступающем на технологические установки, как правило, не содержатся, а образуются из кислородсодержащих, органических соединений в процессе переработки нефти и нефтепродуктов.[ ...]

На современном нефтеперерабатывающем заводе мощностью» 12 млн. т в год с развитой схемой переработки нефти количество технологических конденсатов составляет 5—7% от общего- количества образующихся сточных вод [104] при средней загрязненности технологических конденсатов сульфидами (из расчета на НгЭ) 1500—2000 мг/л (при наличии гидрокрекинга эта загрязненность возрастает в 2—2,5 раза). Поэтому при сбросе их в первую систему канализации, расход воды в которой в среднем составляет 700—800 м3/ч, загрязненность общего стока сероводородом повышается до 80—120 мг/л, при сбросе во вторую систему с общим расходом воды 150—200 м3/ч — до 200— 300 мг/л. Такие значительные концентрации сероводорода не -позволяют без дополнительного разбавления производить биохимическую очистку стоков как первой, так и второй систем: канализации, поэтому необходимо производить локальную очистку сульфидсодержащих технологических конденсатов до <норм„ установленных для воды, поступающей на биохимическую очистку: при одноступенчатой очистке — до 20 мг/л, при двухступенчатой — до 50 мг/л.[ ...]

В качестве локальной очистки могут быть рассмотрены сле дующие способы: десорбция углеводородным газом, окисление кислородом воздуха, ректификация.[ ...]

На пилотной установке было проверено влияние температуры и расхода пропана на степень очистки стоков от сероводорода и аммиака. Анализ данных (рис.[ ...]

После локальной очистки в стоках остается еще значительное количество растворенных в воде органических веществ, определяющих ХПК и ВПК. В результате десорбции ХПК снижается в среднем на 55—65%, а ВПК на 45—55%. Так, при очистке технологического конденсата с установки каталитического крекинга ХПК снижается с 6850 до 2420 мг/л, а ВПК с 4000 до 1700 мг/л. При этом концентрация сульфидов (в пересчете на НгБ) снижается до 3 мг/л, а аммонийного азота до 240 мг/л. Исходя из остаточной загрязненности, рекомендуется очищенные технологические конденсаты использовать или в процессах подготовки нефти, или сбрасывать в первую систему канализации для последующей биохимической очистки.[ ...]

Водяной пар, снижая парциальное давление сероводорода и аммиака в смеси, увеличивает летучесть этих компонентов и способствует более полному их извлечению из воды. На пилотной установке определены наиболее оптимальные температуры отпарки и получена зависимость степени удаления сероводорода от расхода водяного пара (рис. 5.6). Как видно из табл. 5.2, наименьшее остаточное содержание сероводорода (10—30 мг/л) достигается при 150 °С и расходе водяного пара на отпарку 6—10% на сырье. При 120°С и увеличении расхода пара даже до 20—30% снизить остаточную загрязненность стока сероводородом ниже 100—150 мг/л не удается. Поэтому для сохранения степени очистки по сероводороду на уровне 25—50 мг/л уменьшение температуры ниже 140 °С нецелесообразно.[ ...]

Рисунки к данной главе:

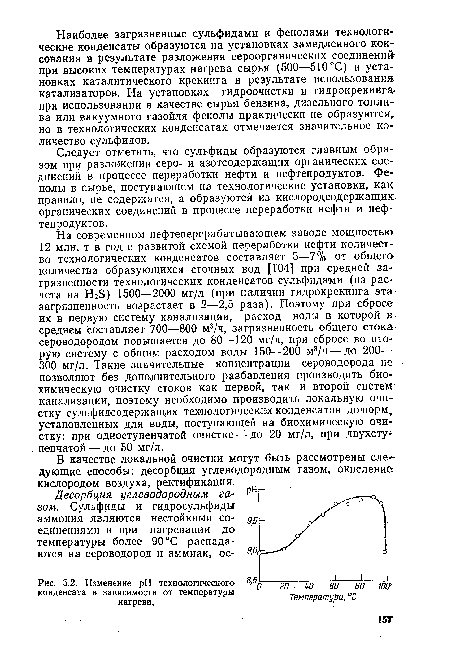

| Изменение pH технологического конденсата в зависимости от температуры нагрева, |

|

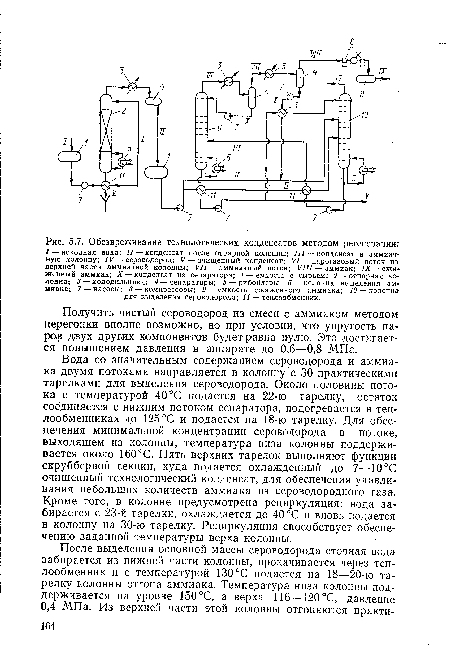

| Обезвреживание технологических конденсатов методом регенерации |

|

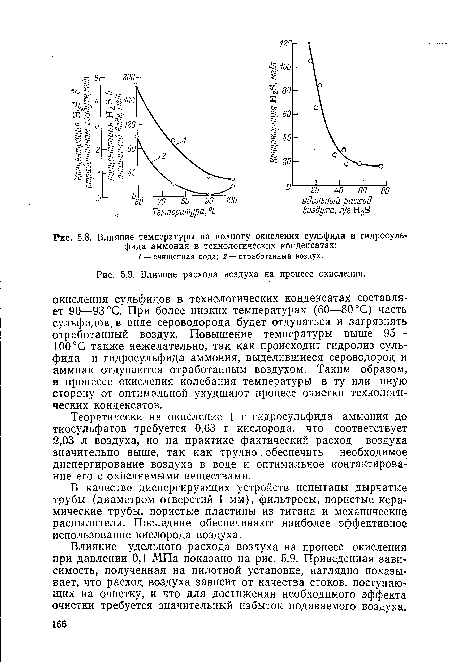

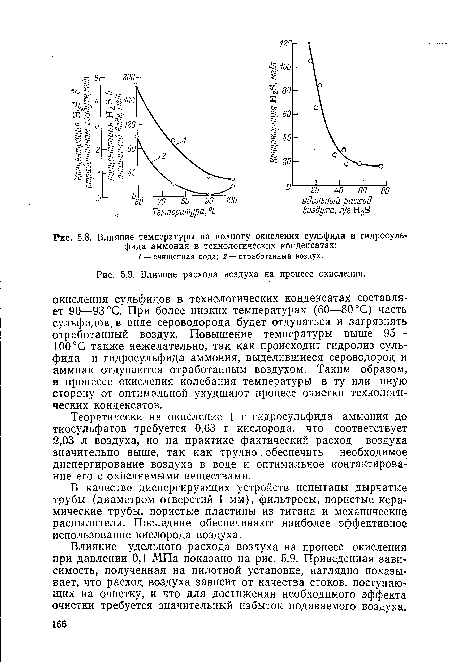

| Влияние температуры на полноту окисления сульфида и гидросульфида аммония в технологических конденсатах |

|

| Влияние расхода воздуха на процесс окисления. |

|

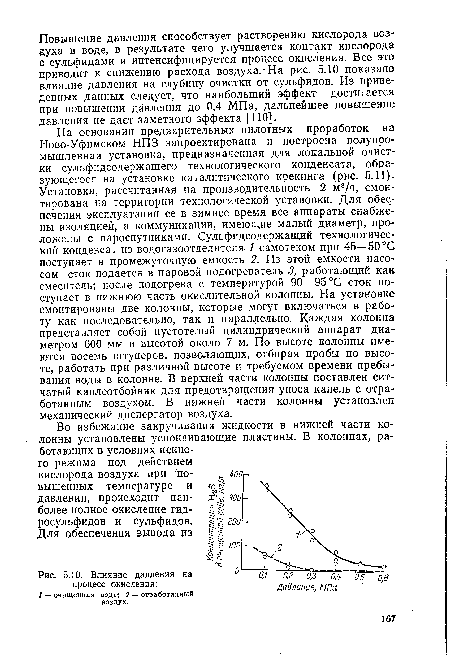

| Влияние давления на процесс окисления |

|

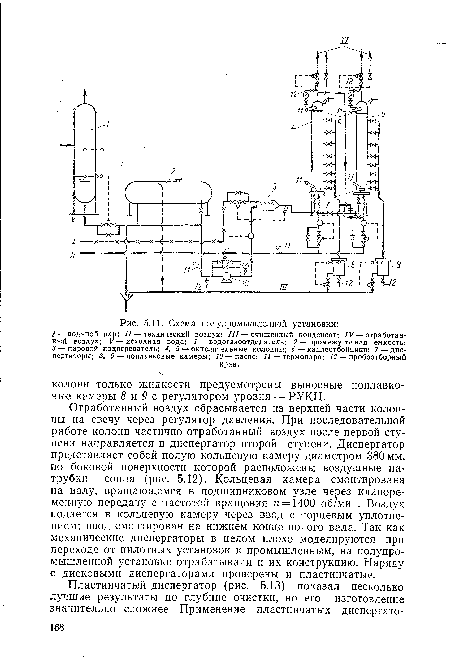

| Схема полупромышленной установки |

|