Регенерация резины — физикохимический процесс, в результате которого она превращается в пластичный продукт — регенерат. Существуют различные способы получения регенерата, отличающиеся характером и интенсивностью воздействия на резину, а также природой и количеством участвующих в регенерации резины веществ. При регенерации резины происходят следующие процессы: деструкция углеводородных цепей; структурирование вновь образовавшихся молекулярных цепей; уменьшение содержания свободной серы, использованной для вулканизации резины, деструкция серных, полисульфидных связей, модификация молекулярных цепей каучука; изменение углеродных цепей, образованных сажей, содержащейся в резине. Это свидетельствует о сложности физико-химических процессов, лежащих в основе регенерации резины.[ ...]

При получении регенерата применяются различные химические вещества: мягчители, активаторы, модификаторы, эмульгаторы и др. В качестве мягчителей используются продукты переработки нефти, угля, сланцев и лесохимического производства. Содержание мягчителей зависит от способа производства регенерата.[ ...]

Активаторы позволяют сократить продолжительность и снизить температуру процесса, улучшить свойства конечного продукта. В качестве активаторов наибольшее применение нашли серосодержащие органические соединения.[ ...]

Модификаторы позволяют придать регенерату и резине на его основе некоторые специальные свойства — прочность, масло-, бензостойкость, блеск и др. Для модификации регенерата используются как мономеры (ма-леиновый ангидрид, малеиновая и лимонная кислоты и др.), так и полимеры (полистирол, полиметилмета-крилат, поливинилхлорид и др.). Эмульгаторы применяют в технологических целях — для стабилизации водных дисперсий измельченных резиновых отходов.[ ...]

Известно большое число методов получения регенерата. В настоящее время в отечественной промышленной практике регенерат получают паровым (= 15 %), водонейтральным (= 40 %) и термомеханическим (= 45 %) методами.[ ...]

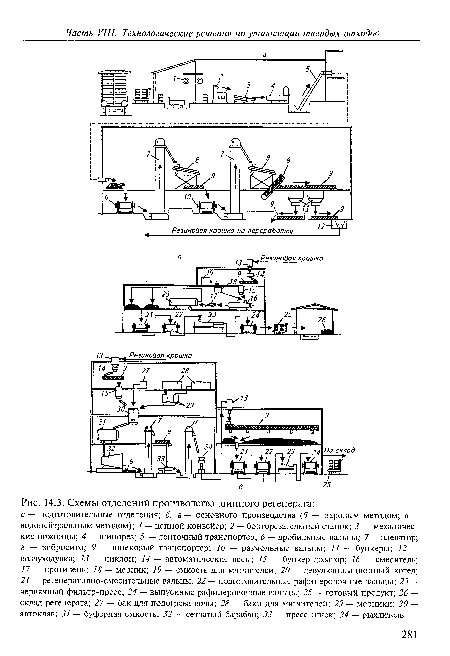

Независимо от метода регенерации резиновые изделия (в основном автомобильные покрышки) сначала проходят подготовительные операции, в целом одинаковые для всех методов (рис. 4.13, а): их подвергают сортировке по видам, типам и содержанию каучука, освобождают от металла на борторезательных станках, разрубают механическими ножницами на 2—4 части, измельчают на шинорезах на полукольца шириной 10—40 мм, которые дробят в резиновую крошку последовательной переработкой на дробильных и размольных вальцах (используют также молотковые дробилки и дисковые мельницы), агрегированных с виброситами. Получаемая резиновая крошка (частицы размером 1—2 мм) с содержанием текстильных волокон от 2 до 10 % (в зависимости от последующего метода обработки) является полупродуктом для производства регенерата.[ ...]

При паровом методе (рис. 4.13, б) дозированные порции обестканен-ной резиновой крошки смешивают с мягчителями и загружают в девул-канизационный котел, где обрабатывают острым паром под давлением 0,8—1,0 МПа при температуре 175—185 °С в течение 7—8 ч (для шинной резины). Полученный путем такой обработки девулканизат с целью гомогенизации и пластификации смеси последовательно перерабатывают на вальцах (регенеративно-смесительных и подготовительных рафинеро-вочных) и пропускают через червячный фильтр-пресс (стрейнер). Окончательную обработку резиновой массы с выдачей готового продукта (регенерата) проводят на выпускных ра-финеровочных вальцах.[ ...]

Основным недостатком парового метода является отсутствие перемешивания девулканизируемой массы, что является главной причиной получения неоднородного по степени пластичности регенерата. Значительно более качественный регенерат получают водонейтральным методом.[ ...]

При регенерации резины по водонейтральному методу непрерывное перемешивание способствует ее лучшему набуханию в мягчителях. Кроме того, при использовании в качестве мягчителей смол хвойных пород древесины содержащиеся в них водорастворимые кислоты разрушают остатки текстильного волокна (аналогичный эффект достигается при добавлении хлоридов цинка и кальция). Все это положительно сказывается на качестве регенерата.[ ...]

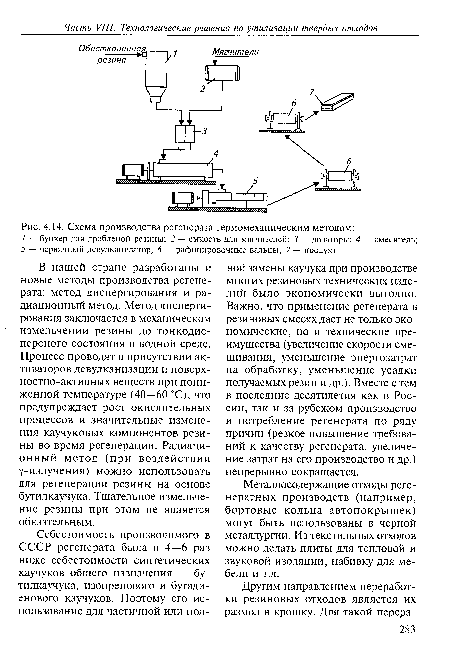

Технически наиболее совершенным методом регенерации резины является термомеханический метод, позволяющий значительно ускорить технологический процесс, сделав его непрерывным, и обеспечить снижение себестоимости регенерата за счет максимальной механизации и автоматизации производства.[ ...]

Рисунки к данной главе:

| Схемы отделений производства шинного регенерата |

|

| Схема производства регенерата термомеханическим методом |

|

Аналогичные главы в дргуих документах:

| См. далее:Производство регенерата |