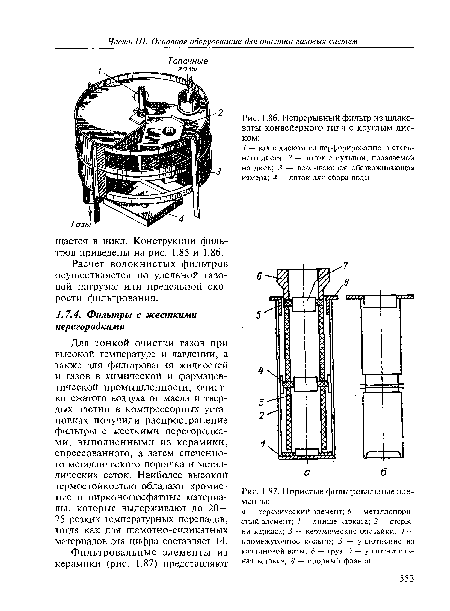

Для тонкой очистки газов при высокой температуре и давлении, а также для фильтрования жидкостей и газов в химической и фармацевтической промышленности, очистки сжатого воздуха от масла и твердых частиц в компрессорных установках получили распространение фильтры с жесткими перегородками, выполненными из керамики, спрессованного, а затем спеченного металлического порошка и металлических сеток. Наиболее высокой термостойкостью обладают хромистые и цирконофосфатные материалы, которые выдерживают до 20— 25 резких температурных перепадов, тогда как для шамотно-силикатных материалов эта цифра составляет 14.[ ...]

Существенным недостатком металлопористых и керамических фильтровальных элементов является трудность удаления проникающих в поры высокодисперсных частиц пыли. Наиболее высокой способностью к регенерации путем обратной продувки обладают фильтры из порошков со сферическими гранулами.[ ...]

Более широкое применение для улавливания твердых аэрозолей при высоких температурах имеют фильтровальные элементы из металлических сеток.[ ...]

Техническая характеристика применяемых для очистки газов металлических сеток приведена в табл. 1.43.[ ...]

Фильтровальные элементы из металлических сеток выполняют в виде обечаек, надетых на жесткий каркас. Кромки обечаек соединяют в замок с последующей фиксацией контактной или плазменной сваркой.[ ...]

При использовании для очистки газов от ферросплавных печей фильтровальных элементов из сетки размером 200 х 1570 при удельной нагрузке 0,3 м3/(м2 • мин), входной запыленности 15 г/м3 концентрация пыли на выходе составляла 5 мг/м3, гидравлическое сопротивление — 2500 Па. Регенерацию фильтровальных элементов проводили путем импульсной продувки природным газом при давлении 0,3—0,35 МПа. Расход газа составил 0,1 % расхода очищаемого газа.[ ...]

Рисунки к данной главе:

| Непрерывный фильтр из шлаковаты конвейерного типа с круглым диском |

|

| Пористые фильтровальные элементы |

|