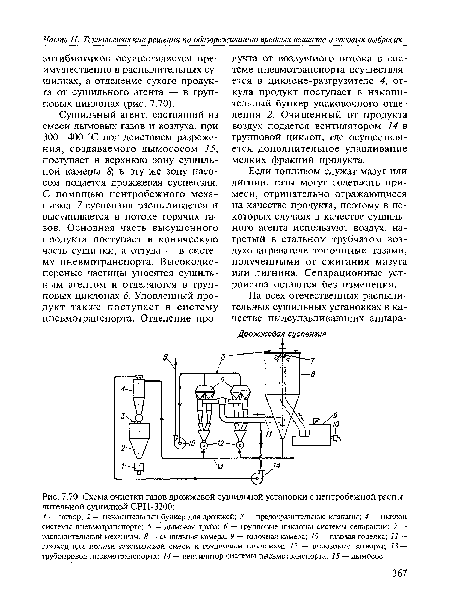

Завершающими процессами технологического цикла производства кормовых дрожжей являются сушка суспензии и улавливание полученного продукта. В большинстве случаев сушка осуществляется в распылительных сушилках; при этом 80—88 % высушенных дрожжей падают на днище сушильной камеры, откуда непрерывно выгружаются, а 12—20 % уносятся с отработанным сушильным агентом в пылеулавливающие аппараты. Концентрация дрожжей в газах, поступающих на очистку, составляет 2—5 г/м3, температура газов — 80—95 “С. В системе пневмотранспорта от распылительной сушилки к циклону-разгрузителю концентрация дрожжей составляет 200—300 г/м3.[ ...]

Если топливом служат мазут или лигнин, газы могут содержать примеси, отрицательно отражающиеся на качестве продукта, поэтому в некоторых случаях в качестве сушильного агента используют воздух, нагретый в стальном трубчатом воздухонагревателе топочными газами, полученными от сжигания мазута или лигнина. Сепарационные устройства остаются без изменения.[ ...]

Для снижения взрывоопасности (взрывы особенно часто возникают в сборных бункерах) групповые циклоны выполняются с отдельными течками или заменяются на индивидуальные, каждый из которых имеет собственное пылевыгрузное устройство. Пылевые бункеры, сушильная камера и газоходы снабжаются предохранительными разрывными мембранами.[ ...]

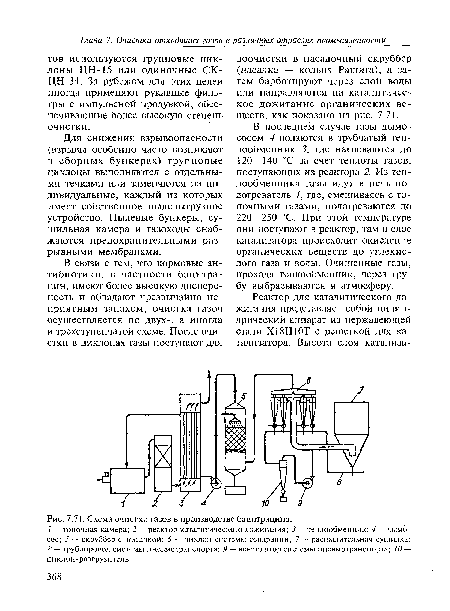

В последнем случае газы дымососом 4 подаются в трубчатый теплообменник 3, где нагреваются до 120—140 “С за счет теплоты газов, поступающих из реактора 2. Из теплообменника газы идут в печь-по-догреватель 1, где, смешиваясь с топочными газами, подогреваются до 220—250 °С. При этой температуре они поступают в реактор, там в слое катализатора происходит окисление органических веществ до углекислого газа и воды. Очищенные газы, проходя теплообменник, через трубу выбрасываются в атмосферу.[ ...]

Иногда ограничиваются очисткой газа от органических составляющих путем барботирования через слой воды. Этот метод не дает удовлетворительной очистки, вызывает загрязнение водной среды и не может быть рекомендован для широкого использования.[ ...]

В установках с распылительными сушилками типа СРЦ-3200 сепарация дрожжей из отходящего сушильного агента осуществляется в двух групповых циклонах, состоящих из шести циклонных элементов типа ЦН-15 диаметром 800 мм. В целях обеспечения взрывобезопас-ности сборный бункер заменен течками, а выхлопные трубы циклонных элементов выполнены расширяющимися, что позволяет ликвидировать горизонтальные площадки, а следовательно, и отложения пыли в сборниках очищенного газа.[ ...]

Степень очистки в групповых циклонах составляет 92—95 %, унос продукта — 0,07—0,24 г/м3 и гидравлическое сопротивление — 7,8—11 кПа.[ ...]

В целях снижения уноса пыли в последние годы для сепарации используются более эффективные конические циклоны СК-ЦН-34. В этом случае степень очистки составляет 97,5—99 %, гидравлическое сопротивление увеличивается до 19—20 кПа.[ ...]

Для обеспечения надежной работы системы очистки газов температура стенок циклонов не должна быть ниже 70°. Поэтому стенки циклонов, газоходов и пневмотранспорта покрываются теплоизоляцией из минеральной ваты или штучных материалов.[ ...]

Рисунки к данной главе:

| Схема очистки газов дрожжевой сушильной установки с центробежной распылительной сушилкой СРЦ-3200 |

|

| Схема очистки газов в производстве бацитрацина |

|