Выделяющиеся в производстве газы содержат фтористый водород и пары серной и фосфорной кислот. Кроме того, в производстве имеют место выбросы пыли апатитового концентрата.[ ...]

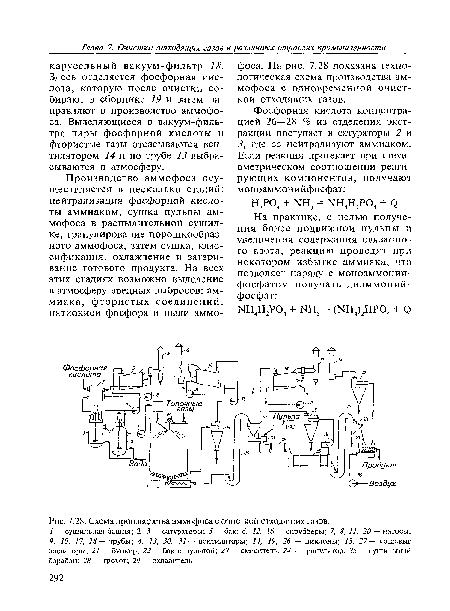

Очистка отходящих газов от указанных примесей производится на установках, входящих в состав технологической схемы производства (рис. 7.27).[ ...]

Апатит со склада поступает в бункеры 5. Для предотвращения зависания сырья в нижнюю часть бункеров непрерывно подают воздух. Воздух, содержащий пыль апатитового концентрата, проходит последовательно циклоны 6, рукавный фильтр 7, после чего вентилятором 8 выбрасывается в атмосферу. На производстве применяются циклоны ЦН-15 НИИОгаз. Степень очистки воздуха от пыли в циклонах составляет 80 %. Для более полной очистки воздух пропускают через рукавный фильтр ФВК-90, состоящий из 6 секций (108 рукавов). Суммарная степень очистки воздуха от пыли с учетом рукавного фильтра составляет 96 %.[ ...]

Выделяющиеся фтористые газы из экстрактора по газоходу 30 направляют на очистку в двухступенчатый скруббер Вентури 23, орошаемый водой. Подача воды на орошение производится центробежными насосами 33 и 34. Очищенные газы через трубу 20 выбрасываются в атмосферу.[ ...]

Соотношение моно- и ди-соли в готовом продукте составляет обычно 4 : 1. В реакторе возможно протекание побочных реакций за счет присутствия в фосфорной кислоте примесей. Так как все протекающие реакции экзотермичны, то температура в сатураторах увеличивается до 105—110 °С. Дальнейшего повышения температуры не происходит, так как часть тепла расходуется на испарение влаги. При температуре 105—110 °С из сатураторов выделяются водяной пар и газообразный аммиак. Вентилятором 4 парогазовую смесь подают в скруббер Дойля 6, орошаемый фосфорной кислотой из напорного бака 5. Использованная для улавливания аммиака кислота вновь возвращается в бак 5. Степень очистки паров от аммиака составляет 98—99 %, после чего они выбрасываются в атмосферу.[ ...]

Пульпа аммофоса из сатураторов центробежным насосом 7 подается в напорный бак и далее в распылительную сушилку 1. Кристаллизация и сушка пульпы аммофоса производятся при 400—500 °С топочными газами, получаемыми в топке при сжигании природного газа. Пульпа и топочные газы поступают в распылительную сушилку прямотоком. В сушилке распыленная пульпа, соприкасаясь с горячими газами, кристаллизуется, и полученный продукт при температуре 100 °С оседает в виде мелких частиц на днище сушилки. Порошкообразный аммофос скребковым механизмом выгружается из сушилки и с помощью ковшового элеватора 15 направляется на дальнейшую переработку.[ ...]

Высушенные гранулы элеватором 27подаются на грохот 28. Стандартные гранулы поступают в охладитель с кипящим слоем 29 и далее затариваются в мешки. Охлаждение гранулированного аммофоса осуществляется воздухом, подаваемым воздуходувкой 30. Выходящий из охладителя воздух, содержащий пыль аммофоса, очищают в циклоне 19, после чего его выбрасывают в атмосферу.[ ...]

Рисунки к данной главе:

| Схема производства аммофоса с очисткой отходящих газов |

|