На коксохимических заводах из угля без доступа воздуха при температуре 950—1050 °С получают кокс, используемый в качестве топлива в доменных печах, вагранках и пр. При операциях коксования образуется коксовый газ, в котором содержатся пыль, водяные пары, капельки и пары смол, аммиак, бензольные углеводороды, фенолы, сероводород и цианиды. Коксовый газ в зависимости от месторождения угля и условий коксования содержит в среднем 55—65 % водорода, 20—30 % метана, 5—7 % окиси углерода, 2—6 % азота, 1,8—2,6 % углекислого газа, 0,3—0,6 % кислорода и 1,9—2,7 % тяжелых углеводородов.[ ...]

Основными источниками загрязнения окружающей среды газами и пылью на коксохимических заводах являются оборудование цеха углепод-готовки и загрузки угля в коксовые батареи, выбросы коксовых печей, установки тушения кокса, выбросы цеха улавливания химических продуктов коксования и др.[ ...]

Загрязнение атмосферы пылью происходит в процессе операций по подготовке угля к коксованию.[ ...]

Для борьбы с пылением в цехе угле-подготовки дробильные и помольные установки, узлы пересыпки, перегрузки, сортировки угля и другое оборудование снабжаются аспира-ционными системами с очисткой воздуха перед выбросом в атмосферу в сухих и мокрых центробежных циклонах.[ ...]

Для уменьшения вредных выделений из коксовых печей в процессе их загрузки шихтой в последнее время стали применять бездымную загрузку. Сущность ее состоит в создании большого разрежения в загрузочных отверстиях, которое в значительной мере уменьшает вынос газа с пылью в окружающую среду. Это разрежение создают паровой инжекцией при давлении пара (7—9) • 105 Па, а в некоторых случаях — газовой инжекцией. Подача пара осуществляется в газоотводные патрубки на машинной и коксовой сторонах коксовых печей. Бездымная загрузка находит все более широкое применение на коксохимических заводах нашей страны. Ее применение снижает вредные выбросы в 10—15 раз.[ ...]

При выдаче готового кокса из печей выделяется большое количество пыли и газа. Применяемые способы борьбы с этими выделениями пока еще малоэффективны.[ ...]

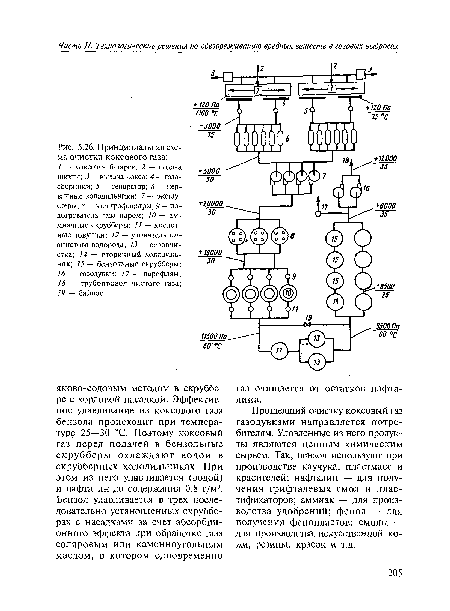

Очистку коксового газа от смол и летучих веществ осуществляют по схеме, приведенной на рис. 5.26. Коксовый газ из коксовых батарей отводят в коллекторы-газосборники, расположенные вдоль них. В результате орошения надсмольной аммиачной водой в газоходе и газосбор-нике газ охлаждается и из него выводится часть механических примесей (смола и так называемые фусы). В сепараторе газ освобождается от надсмольной воды, а затем поступает в первичный трубчатый или скрубберный холодильник, где в процессе охлаждения до 25—35 °С из него конденсируются почти вся смола и водяные пары. При этом пары воды частично растворяют содержащийся в газе аммиак. Тонкую очистку газа от смолы и капель воды осуществляют в трубчатых электрофильтрах типа С. Далее газ поступает в скрубберы-абсорберы, в которых вследствие орошения серной кислотой из него улавливается аммиак с образованием сульфата аммония. Для более полного улавливания аммиака газ перед подачей в скруббер подогревают.[ ...]

Прошедший очистку коксовый газ газодувками направляется потребителям. Уловленные из него продукты являются ценным химическим сырьем. Так, бензол используют при производстве каучука, пластмасс и красителей; нафталин — для получения грифталевых смол и пластификаторов; аммиак — для производства удобрений; фенол — для получения фенопластов; смолы — для производства искусственной кожи, резины, красок и т.д.[ ...]

Рисунки к данной главе:

| Принципиальная схема очистки коксового газа |

|