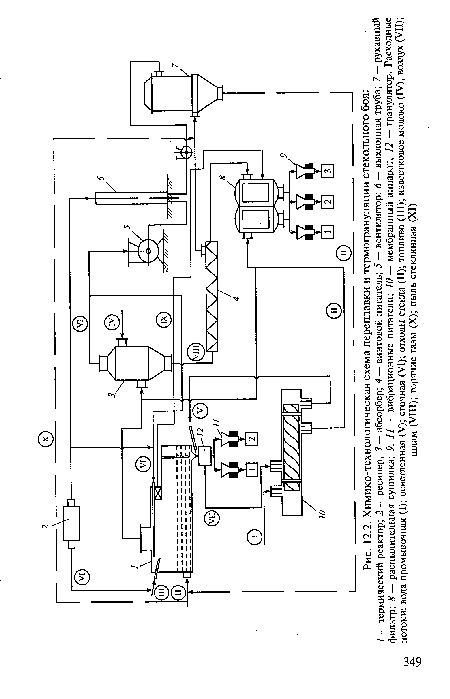

Способ рекуперации отходов стекловолокна путем переплавки при 1300 °С в печи с двойным сводом (в нем теплообменник) в сочетании с эндотермической грануляцией позволяет получать гранулы стекла диаметром 2 —4 мм (см. рис. 12.2). Оптимальные условия в объеме отходов и получаемом расплаве, минимальные потери при сгорании топлива и стабилизация химического состава стеклогранул позволили по сравнению с имеющимися решениями снизить расход топлива на 20 — 30 %, повысить производительность в 2,5 — 3 раза и значительно (с 3,5 — 4 до 0,2 —0,3 %) снизить выбросы в окружающую среду соединений бора.[ ...]

Выявление и систематизация особенностей разных отраслей промышленности позволили разработать комплекс технологических мероприятий, направленных на повышение эффективности и создание экологически чистых технологий.[ ...]

В соответствии с этим все исследования системы рециклинга включают двойные технологии, разбитые на отдельные подсистемы.[ ...]

На примере типового завода по производству стеклянного волокна (по полной схеме) предложена принципиально новая ре-сурсо- и энергосберегающая ХТС, основанная на базе двойных технологий.[ ...]

На первом этапе — «Возврат в основное производство» — приоритетное место отдано 100%-му повторному использованию твердых и мягких отходов стеклянного волокна (нитей) в качестве исходного компонента шихты: а) предварительно измельченные в порошок твердые отходы добавляются непосредственно в смеситель многокомпонентных полидисперсных стекольных шихт (МПСШ); б) мягкие отходы (нити) добавляются в шихту в процессе ее компактирования.[ ...]

На втором этапе — «Производство новых изделий» — стеклянные нити или их ингредиенты используются как наполнители (часто являются заменителями дорогого сырья) высоконаполненных лакокрасочных, строительных и других композиций и материалов.[ ...]

На третьем этапе — «Продажа сторонним организациям» — осуществляется маркетинг готовых изделий, товаров (материалов) из отходов, специально подготовленных отходов (для других стекловаренных заводов, смежных отраслей и т.п.), ведется поиск инвестиций. В качестве конкретного примера частного решения, например, второго этапа поставленной задачи приведены физикохимические характеристики полученных новых лакокрасочных материалов на основе отходов стеклянного волокна (табл. 12.1). Ниже приведены некоторые результаты исследований по определению возможности использования отходов содового производства, обогащения фосфоритов и получения электродного кокса, производства и потребления серной кислоты, формовочных (горелых) песков, зол, эмульсионного замасливателя и сточных вод установок пылегазоочистки в качестве вторичных материальных ресурсов — новых видов комплексного сырья для стекловарения.[ ...]

Исследования по использованию осветленной дистиллерной жидкости и шлама дистиллерной жидкости в качестве связующего (модификатора) проводились при подготовке шихты для щелочного тарного стекла. В шихту вводили 14—29 масс. %, дистиллерной жидкости или шлама. Лабораторная варка стекол показала, что температура варки стекла при введении в шихту дистиллерной жидкости снижается на 50 — 70 “С. При этом экономия сырьевых материалов шихты составляет 22—35 %.[ ...]

Шлам отделения получения известковой суспензии и шлам производства каустической соды использованы в качестве кальцийсодержащего сырья (17 масс. %) шихты для выработки строительного стекла. При температуре варки 1460 °С получено однородное прозрачное стекло без непроваров и свилей [3].[ ...]

Рисунки к данной главе:

| Химико-технологическая схема переплавки и термогрануляции стекольного боя |

|

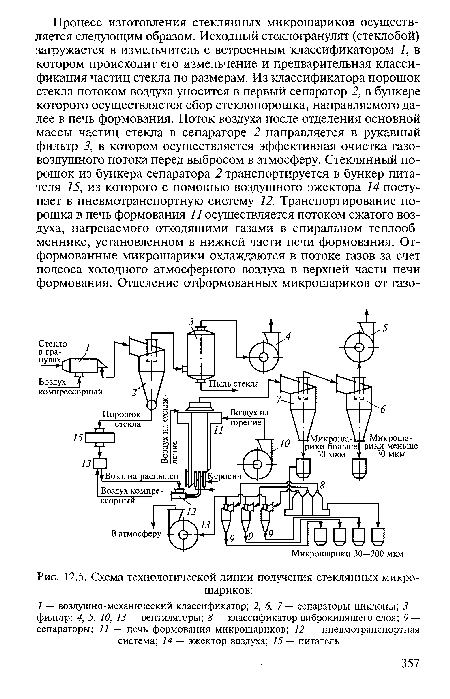

| Схема технологической линии получения стеклянных микрошариков |

|