Кварцевый песок и карбонатное сырье измельчают в газоструйных, аэробильных, шаровых и валковых мельницах.[ ...]

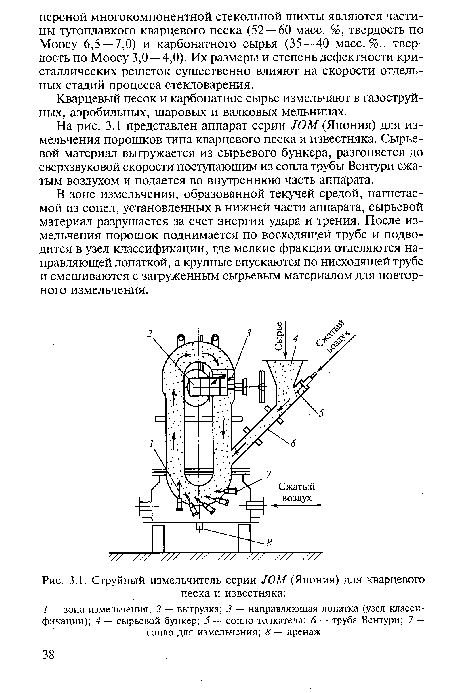

На рис. 3.1 представлен аппарат серии JOM (Япония) для измельчения порошков типа кварцевого песка и известняка. Сырьевой материал выгружается из сырьевого бункера, разгоняется до сверхзвуковой скорости поступающим из сопла трубы Вентури сжатым воздухом и подается во внутреннюю часть аппарата.[ ...]

В зоне измельчения, образованной текучей средой, нагнетаемой из сопел, установленных в нижней части аппарата, сырьевой материал разрушается за счет энергии удара и трения. После измельчения порошок поднимается по восходящей трубе и подводится в узел классификации, где мелкие фракции отделяются направляющей лопаткой, а крупные спускаются по нисходящей трубе и смешиваются с загруженным сырьевым материалом для повторного измельчения.[ ...]

Достоинства струйных измельчителей — низкая металлоемкость, однородный гранулометрический состав измельченного материала и возможность полной автоматизации процесса.[ ...]

Отечественной промышленностью разработан пневмоимпуль-сный измельчитель серии ИП, входящий в установку УИП для переработки порошков [5]. В основу его работы заложен метод нестационарного движения под действием перепада статического давления и ударного взаимодействия с отбойной поверхностью высококонцентрированных поршневых масс дисперсного материала. Помол осуществляется самоизмельчением частиц материала в области отбойной поверхности измельчителя. Аппарат позволяет совмещать измельчение и внутрицеховой пневмотранспорт продукта помола на расстояния до 50 м. Производительность по измельчению, например, кварцевого песка достигает 200 кг/ч при удельном расходе сжатого воздуха 0,48 кг/кг материала и рабочем давлении 0,6—1,0 МПа, а средний размер частиц D (50%) составляет 73 мкм.[ ...]

Ударно-отражательные измельчающие устройства (аэробильные мельницы) используются для получения мелкодисперсных порошков доломита, известняка и мела. В отличие от других измельчающих устройств эти мельницы (например, Dry Mill, Италия) при простоте конструкции имеют меньшие энергозатраты и позволяют получать тонкоизмельченный продукт, прошедший частичную декарбонизацию. Это можно объяснить доминирующим влиянием на процесс ударного высокотемпературного измельчения трех разных скоростей взаимодействия частиц материала с рабочими элементами машины, определяемых движением исходного материала, газовой и дисперсной фаз.[ ...]

Проведенные исследования показали возможность получения в газоструйных и аэробильных мельницах тонкомолотых материалов с заданной для стекловарения гранулометрией, исключая наличие в шихте частиц карбонатного сырья размером > 200 мкм и кварцевого песка > 400 мкм.[ ...]

Для эффективного измельчения порошков с разными физикомеханическими свойствами и получения заданных в дальнейшей технологии их характеристик рекомендуется также использовать вибрационные и валковые мельницы, не нашедшие пока широкого применения в промышленности.[ ...]

Операциям дозирования компонентов отводится важное место в подсистеме подготовки монгокомпонентных полидисперсных порошковых материалов (МППМ). Именно на участке дозирования реализуются управляющие воздействия, вырабатываемые системами верхних уровней, осуществляющих оптимизацию и стабилизацию качества продукта смешения, компактирования, стекловарения и формования стеклянного волокна.[ ...]

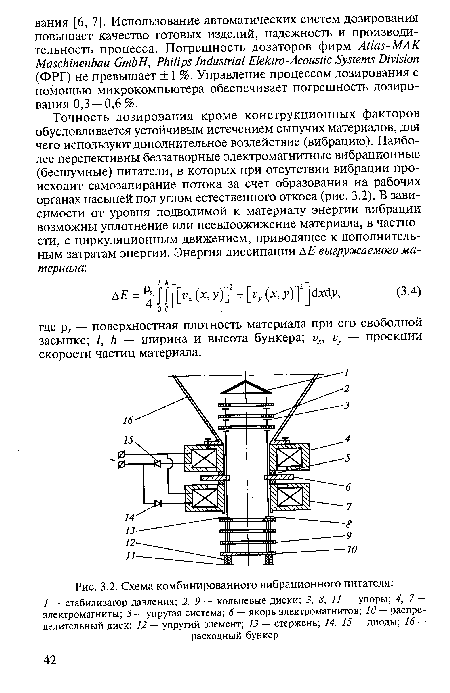

Для дозирования шихтовых материалов применяют дозаторы с регулированием расхода по скорости и по сечению потока, а для запирания их гравитационного истечения используют механические заслонки или затворы с электромагнитным или электромеханическим приводами. Однако существующие дозаторы (с барабанными питателями, питателями диафрагменного типа и др.) не всегда удовлетворяют возросшим требованиям к точности дозирования.[ ...]

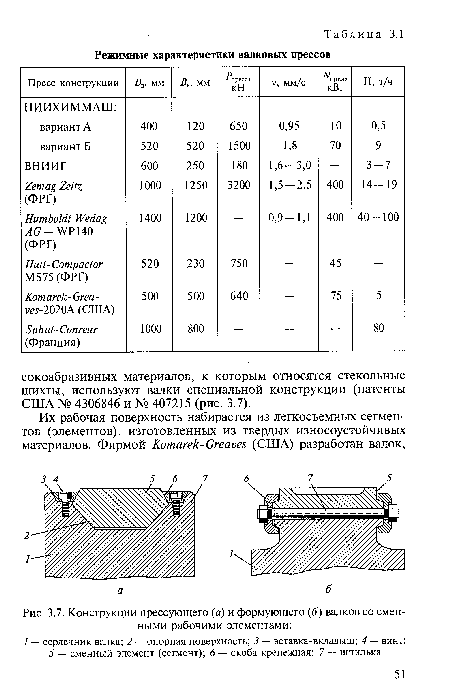

Рисунки к данной главе:

| Струйный измельчитель серии /ОМ (Япония) для кварцевого |

|

| Схема комбинированного вибрационного питателя |

|

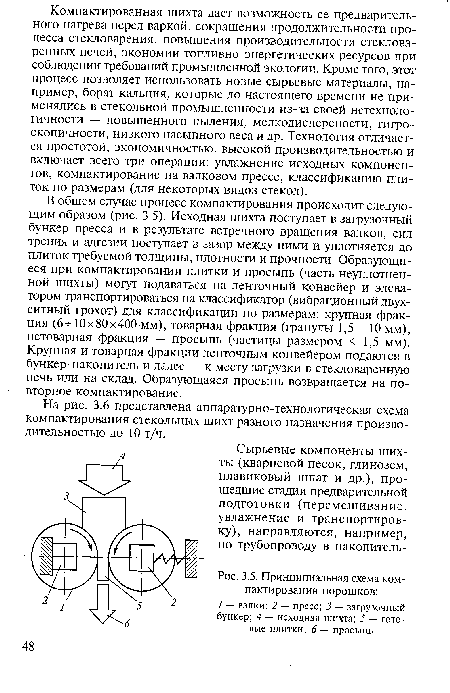

| Принципиальная схема компактирования порошков |

|

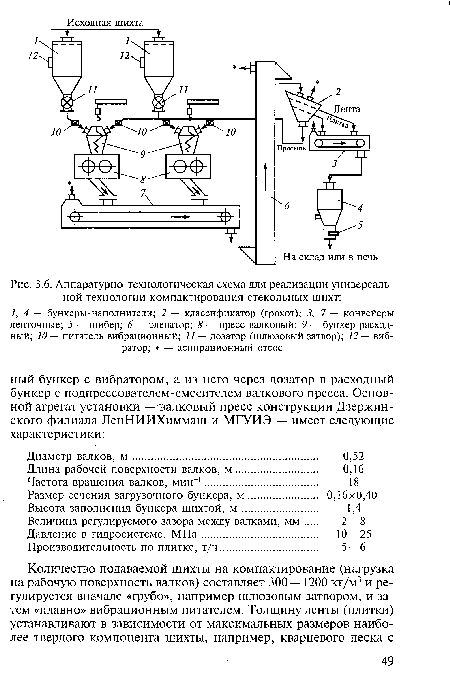

| Аппаратурно-технологическая схема для реализации универсальной технологии компактирования стекольных шихт |

|

| Конструкции прессующего (а) и формующего (б) валков со сменными рабочими элементами |

|

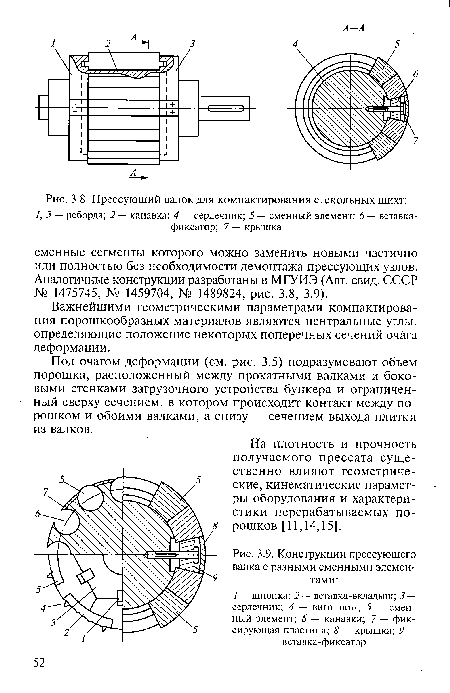

| Прессующий валок для компактирования стекольных шихт |

|

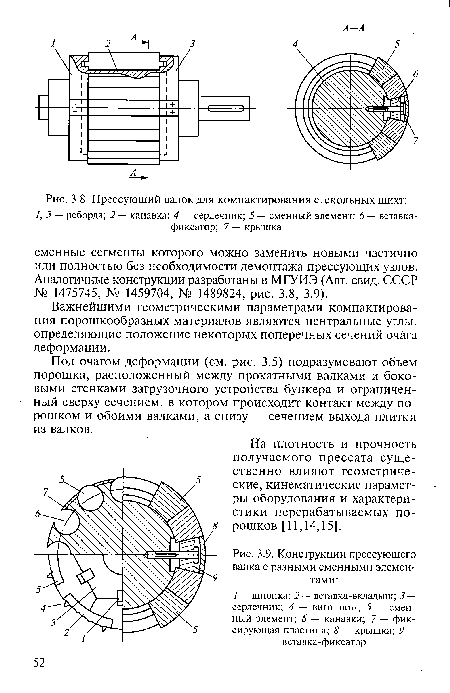

| Конструкции прессующего валка с разными сменными элементами |

|