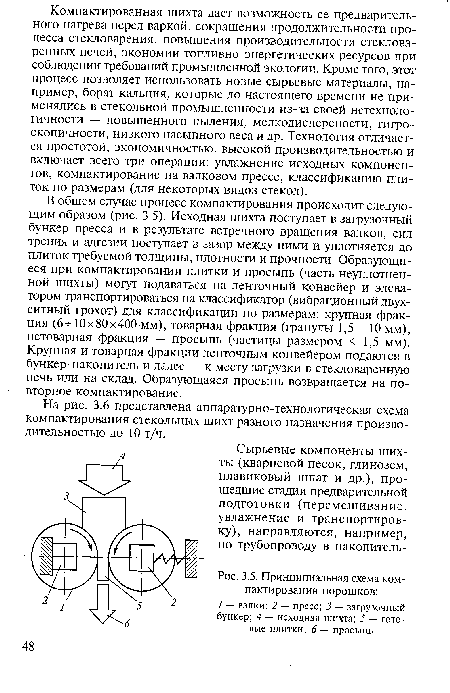

1 — валки; 2 — пресс; 3 — загрузочный бункер; 4 — исходная шихта; 5 — готовые плитки; 6 — просыпь

В общем случае процесс компактирования происходит следующим образом (рис. 3.5). Исходная шихта поступает в загрузочный бункер пресса и в результате встречного вращения валков, сил трения и адгезии поступает в зазор между ними и уплотняется до плиток требуемой толщины, плотности и прочности. Образующиеся при компактировании плитки и просыпь (часть неуплотненной шихты) могут подаваться на ленточный конвейер и элеватором транспортироваться на классификатор (вибрационный двухситный грохот) для классификации по размерам: крупная фракция (6+ 10x80x400 мм), товарная фракция (гранулы 1,5—10 мм), нетоварная фракция — просыпь (частицы размером < 1,5 мм). Крупная и товарная фракции ленточным конвейером подаются в бункер-накопитель и далее — к месту загрузки в стекловаренную печь или на склад. Образующаяся просыпь возвращается на повторное компактирование.~~Под очагом деформации (см. рис. 3.5) подразумевают объем порошка, расположенный между прокатными валками и боковыми стенками загрузочного устройства бункера и ограниченный сверху сечением, в котором происходит контакт между порошком и обоими валками, а снизу — сечением выхода плитки из валков.

Вернуться к оглавлению