Ограниченность нефтяных ресурсов и рост перспективной потребности в моторных топливах определяют в качестве основного направления развития нефтеперерабатывающей отрасли до 2010 г. глубокую переработку нефтяных остатков. Продукты горения котельных топлив являются мощным источником загрязнения окружающей среды оксидами серы, азота, тяжелых металлов.[ ...]

Поэтому намечена тенденция к снижению объемов производства и потребления остаточных котельных топлив для нужд энергетики и к замене их альтернативными энергоносителями — природным газом, углем, ядерной энергией и нетрадиционными источниками. Таким образом, производство наиболее крупнотоннажного остаточного нефтяного топлива — котельного в перспективный период будет постоянно снижаться. Несмотря на эти тенденции, доля мазута в общем расходе топлива в тепло- и электроэнергетике России по оценкам специалистов сохранится в 2000-2010 гг. на уровне 7-8%.[ ...]

Производство малосернистых котельных топлив базируется главным образом на использовании малосернистых нефтей, а также на применении процессов прямого и косвенного гидрообессери-вания. Косвенный метод заключается в разделении мазута на вакуумный дистиллят и гудрон с последующим гидрообессериванием дистиллята по стандартной технологии при давлении 5-10 МПа. Смешением гидроочищенного дистиллята с гудроном получают котельное топливо с содержанием серы менее 1%. При этом в зависимости от качества мазута достигаемая глубина обессеривания составляет от 30 до 40%.[ ...]

В конце 60-х годов косвенный метод гидрообессеривания получил распространение в Японии и США, где потребление высокосернистых котельных топлив в плотнонаселенных и промышленно развитых районах обусловило особую актуальность сероочистки котельных топлив.[ ...]

Косвенный способ гидрообессеривания мазута по сравнению с прямым требует меньшего расхода водорода. Однако при выборе варианта получения котельного топлива следует учитывать наличие установок вакуумной перегонки и другие технико-экономические условия. Косвенный метод относительно легче осуществлять в условиях существующих схем НПЗ.[ ...]

В 70-е годы в большинстве стран мира наметилась тенденция к вовлечению в переработку тяжелых нефтей, что привело к резкому увеличению выхода остатков. Одновременно с этим увеличивался спрос на дистиллятные топлива — бензин и дизельное. В связи с этим процессам гидропереработки остатков отводилась новая роль предварительной подготовки тяжелого сырья для последующих деструктивных процессов. Наибольшее распространение нашло комбинирование процесса гидрообессеривания остатков и каталитического крекинга или коксования.[ ...]

Итогом многолетних исследований различных фирм в области гидрооблагораживания тяжелого сырья явилось создание различных модификаций промышленных процессов гидробессеривания мазута и гудрона на основе технологии со стационарным, движущимся и кипящим слоями. Наибольшее распространение ввиду относительной простоты аппаратного оформления и относительной дешевизны получили процессы со стационарным слоем катализатора. Установки гидрообессеривания в движущемся и кипящем слоях, как правило, эксплуатируются в режиме гидрокрекинга и предназначены для конверсии наиболее неблагоприятного сырья — тяжелых и синтетических нефтей, а также остатков, полученных из этих нефтей, в светлые нефтепродукты.[ ...]

Подбором оптимального соотношения различных катализаторов гидрообессеривания достигается максимальный эффект. При анализе поведения катализаторов гидробессеривания и гидродеметаллизации становится очевидным, что сочетание катализаторов или ступенчатых катализаторных систем будут более эффективны при переработке сырья с высоким содержанием металлов по сравнению с единичным катализатором. При этом необходимо обеспечивать сочетание высокой стойкости катализатора к металлам с хорошей конверсионной активностью, так как диапазон примесей, содержащихся в перерабатываемых остатках, очень широк: содержание серы может изменяться от 0,2 до 6%, металлов — от 20 до 1000 мг/кг.[ ...]

Рисунки к данной главе:

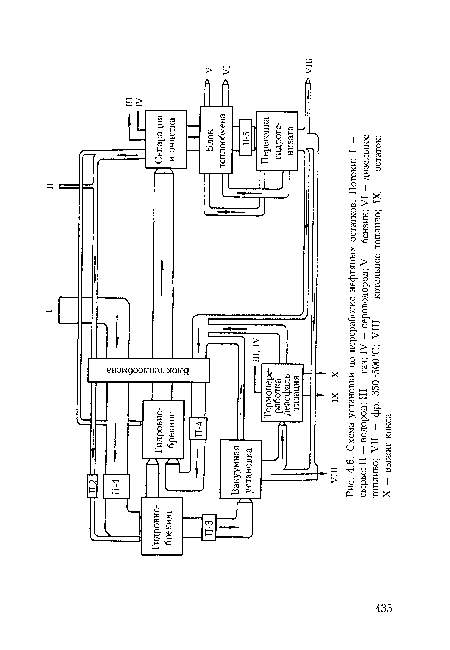

| Схема установки по переработке нефтяных остатков. Потоки |

|