Температура, при которой начинается распад адсорбированных веществ, зависит от их строения. Так, для термической регенерации активного угля после адсорбционной очистки бытовых сточных вод достаточно нагреть адсорбент до 400—450°С [22]. Многоядерные ароматические соединения при прокаливании до 700—800 °С образуют наряду с газообразными продуктами тонкую углеродную пленку. При регенерации активного угля в присутствии водяного пара эта пленка окисляется по реакции С + 2Н20—>-С02+2Н2, освобождая поверхность пор адсорбента. Более детальное исследование процессов,-происходящих при высокотемпературной регенерации активного угля, показало, что адсорбированные соединения можно подразделить на три группы. К первой группе относятся вещества с низкой температурой кипения. При термической регенерации угля они испаряются из пор зерен адсорбента уже в начальной стадии нагрева обычно вместе с водой, оставшейся в порах отработанного активного угля после отделения его от основной массы жидкости. Молекулы веществ, объединенных во вторую группу, относительно легко разлагаются. К третьей группе отнесены многоядерные ароматические соединения (например, нафтол), лигнин и другие высокомолекулярные природные и синтетические продукты. При нагревании до 800 °С эти вещества наряду с газообразными продуктами образуют в порах угля значительный углеродистый остаток [23]. Кинетика регенерации угля, насыщенного веществами I группы, определяется кинетикой десорбции. Скорость регенерации угля, насыщенного веществами II и III групп, определяется кинетикой химических реакций распада адсорбированных веществ.[ ...]

Кинетика неизотермической десорбции органических веществ при регенерации активного угля прокаливанием была исследована на примерах десорбции бензола и фенола из активных углей с различной пористой структурой [24] с распределением пор угля по размерам.[ ...]

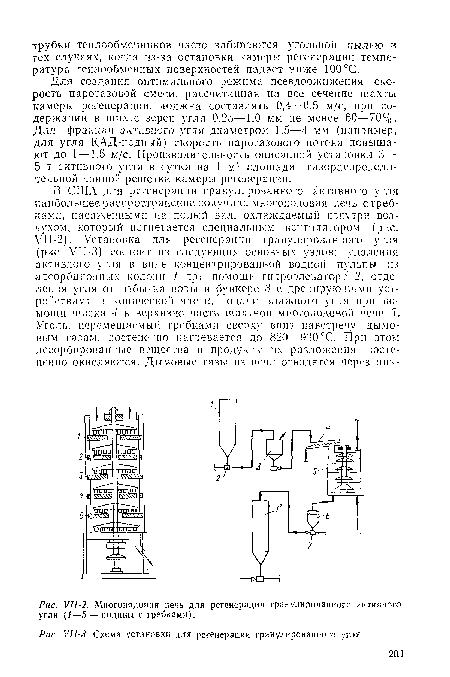

Относительно редко в промышленных установках для термической регенерации активного угля применяют чистый перегретый до 600—800 °С водяной пар [25]. Обычно же используют в качестве теплоносителя реакционную смесь продуктов горения газообразного или карбюрированного жидкого топлива с водяным паром, содержащую пар в количестве 45—60%. Расход такой смеси определяется, прежде всего, ее теплосодержанием и потому значительно превышает количество пара, расходуемого собственно на окисление адсорбированных продуктов. Вследствие этого продукты деструкции и окислення десорбированных соединений в отходящих газах установок настолько разбавлены дымовыми газами и непрореагировавшим паром, что они негорючи, несмотря на то, что содержат среди продуктов реакции СО и Н2. Поэтому отходящие газы из регенерационных установок не могут использоваться в качестве вторичного топлива в котлах-утилизаторах. Тем не менее, непосредственный выброс дымовых газов в атмосферу недопустим из-за опасности загрязнений окружающей атмосферы. В зарубежных установках, как правило, ограничиваются рассеиванием отходящих газов при помощи высоких труб. В СССР такие газы из печей термической регенерации активного угля разбавляются воздухом и при 300 °С дожигаются над катализатором (диоксидом марганца и др.) [3].[ ...]

При регенерации активного угля, насыщенного хлороргани-ческими высококипящими соединениями, сульфокислотами или органическими сульфидами в отходящих газах установок содержатся соответственно хлористый водород или диоксид серы. Кислые компоненты из отходящих газов отмывают перед выбросом в атмосферу в скрубберах, орошаемых разбавленным известковым молоком или разбавленными растворами щелочи либо аммиака. В последнем случае возможно направление отработанных растворов скрубберов на биологические очистные сооружения.[ ...]

Осуществляют высокотемпературную регенерацию активных углей в шахтных однокамерных или многоподовых печах в плотном, движущемся (оседающем) или кипящем слое [33— 35], а также во вращающихся печах [26, 32]. Длительность регенерации гранулированных активных углей составляет от 15— 20 мин до 1 ч.[ ...]

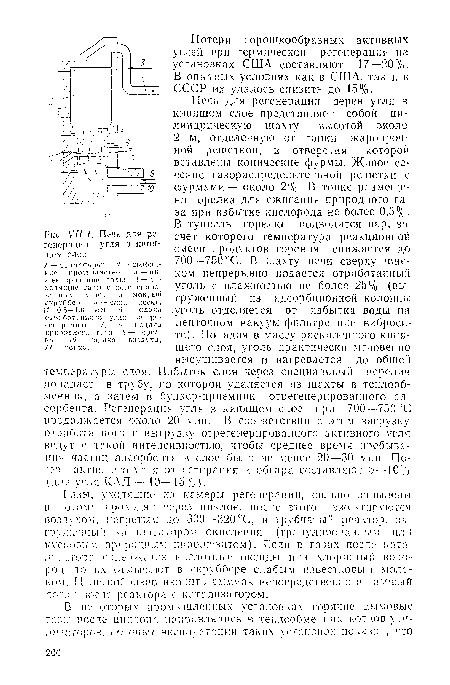

Порошкообразные активные угли регенерируют в установках с пневмотранспортированием газовой суспензии угля через трубчатый или вихревой реактор при 800—1000 °С в течение 3—5 с, либо в установках с кипящим слоем инертного зернистого материала (например, кварцевого песка), Цричем угольную суспензию вводят в нижнюю часть слоя (рис. VII-1). В установках обоих типов отрегенерированный уголь выделяют в циклонах или мокрых скрубберах [33, 36] .[ ...]

Газы, уходящие из камеры регенерации, сильно запылены н потом1; проходят через циклон, после этого эжектируются воздухом, нагретым до 300—320°С, в трубчатый реактор, загруженный катализатором окисления (грапулировамным или кусковым природным пиролюзитом). Если в газах после катализатора содержатся кислотные оксиды или хлористый водород, то их отминают в скруббере слабым известковым молоком. Целесообразно вводить аммиак непосредственно в га.човый поток после реактора с катализатором.[ ...]

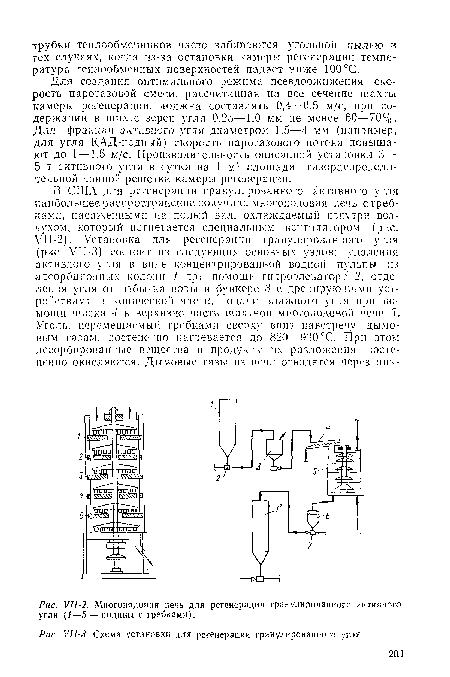

Общее время пребывания активного угля в многоподовой печи — 30 мин из которых высушивание угля занимает около 15 мин, пиролиз и.десорбция органических загрязнений около 5 мин и около 10 мин — окисление твердого органического остатка в порах угля и его активация. Средняя производительность многоподовой печи составляет 196 кг гранулированного активного угля на 1 м2 сечения в сутки. Расход пара составляет 1 т на тонну отрегенерированного сухого активного угля. Потери активного угля при регенерации в этих печах составляют от 7 до 10%.[ ...]

Сравнение стоимостей термической регенерации гранулированного и порошкообразных активных углей по данным эксплуатации установок в США показывает, что эти величины довольно близки. Около 30% всех затрат составляют эксплуатационные, а остальное — аммортизационные расходы, которые, по-видимому, довольно значительны, что обусловлено абразивным действием транспортируемого по трубам угля.[ ...]

Рисунки к данной главе:

| Печь для регенерации угля в кипя- |

|

| УН-2. Мпогоподовая печь для регенерации гранулированного активного угля (7—5 —подины с гребками). |

|

| УП-З. Схема установки для регенерации гранулированного угля. |

|