Применение порошкообразных активных углей для извлечения растворенных органических загрязнений из сточных вод до недавнего времени было ограниченным, поскольку отсутствовала экономически выгодная технология регенерации тонкодисперсного адсорбента. С решением этой технической задачи в начале 70-х годов наметилось заметное расширение использования порошкообразных активных углей на промышленных установках очистки сточных вод. Это объясняется рядом преимуществ порошкообразных углей перед гранулированными адсорбентами, в частности, более низкой стоимостью порошкообразных активных углей, составляющей от Д до /з стоимости гранулированных, а также более быстрой скоростью поглощения растворенных веществ, что обусловлено сокращением пути внутренней диффузии органических молекул и увеличением внешней поверхности адсорбента; следует отметить и удобство гидравлической транспортировки водной суспензии порошкообразных углей в системах очистки сточных вод.[ ...]

Пр.и проектировании аппаратов, оборудованных лопастными мешалками, принимают следующие соотношения между отдельными конструктивными элементами: диаметр лопастей мешалки йм= (0,3—0,8)£>; ширина лопасти мешалки й=(0,05—0,4) м; высота уровня жидкости в сосуде = (0,8—1,3) I); расстояние между дном аппарата и краем лопасти /гм=(0,2—0,4) йм.[ ...]

Турбинные мешалки представляют собой один или два диска с укрепленными на них плоскими, наклонными пли криволинейными лопатками (рис. У1-32,б). Они бывают открытые и закрытые (имеющие лопастное колесо с каналами). Турбинные мешалки по существу являются усовершенствованной конструкцией лопастных мешалок и в аппарате они создают радиальные потоки с тангенциальным (круговым) движением жидкости и адсорбента. Для уменьшения кругового движения жидкости и повышения турбулентности системы на стенках корпуса аппарата рекомендуется устанавливать отражательные перегородки. Обычно достаточно четырех симметрично расположенных перегородок, однако в крупных аппаратах их число может достигать шести — восьми. Оптимальная ширина перегородки у составляет от 0,08 до 0,1 диаметра реактора, минимальная высота перегородки должна равняться двум диаметрам мешалки, но как правило принимается равной высоте жидкости в аппарате. Если перегородки установлены на некотором расстоянии от стенок аппарата, то ширина перегородок должна составлять 0,08 Д при расстоянии между стенкой и перегородкой, равном 0,2 ширины перегородки.[ ...]

Для аппаратов с турбинными мешалками соотношения между отдельными конструктивными элементами принимают в интервале: йм=(0,15—0,6)£>; Ь= (0,1—0,2 )с1м Н= 0,8—1,5)£); Лм=(0,3-0,8) .[ ...]

Пропеллерные мешалки создают наибольшее осевое движение жидкости в аппарате, поскольку лопасти этих мешалок выполнены наподобие корабельного винта (постепенно изменяющимся по длине лопасти наклоном от 0 у оси до 90° на конце). Число лопастей пропеллерной мешалки составляет две или три. Мешалки этого типа наряду с образованием радиально-окси-альных потоков сообщают жидкости в аппарате вращательное движение, в результате которого в центре создается зона пониженного давления. Это приводит к появлению в центральной части аппарата воронки, глубина которой зависит от частоты вращения мешалки. Чтобы уменьшить вращение жидкости в аппаратах, оборудованных пропеллерными мешалками, также рекомендуется устанавливать отражательные перегородки (рис.[ ...]

Все аппараты с механическими перемешивающими устройствами изготовляют согласно ГОСТ 20680—75. Действующим стандартом предусматривается изготовление вертикальных цилиндрических стальных аппаратов без покрытий, с полимерными и другими покрытиями объемом от 0,01 до 100 м3. Материал корпуса аппарата и самого перемешивающего устройства необходимо выбирать с учетом коррозионных свойств очищаемых стоков. При использовании аппаратов с механическим перемешиванием для доочистки биологически очищенных сточных вод реактор и мешалка могут быть изготовлены из СтЗ. ГОСТом предусмотрено выполнение аппаратов с эллиптическим, коническим и плоским днищем. Последние наиболее просты в изготовлении и дешевы, поэтому могут быть рекомендованы для использования в технологических схемах адсорбционной очистки сточных вод. Следует отметить, что на крупных адсорбционных установках необходимый объем аппарата, который выбирают, исходя из требуемого времени пребывания в нем очищаемой жидкости, может намного превышать объем стальных аппаратов, выпускаемых промышленностью (т. е. 100 м3). В таких случаях аппарат выполняют в виде железобетонного резервуара требуемого объема, разделенного перегородками на отдельные секции по 100 м3 каждая, оборудованные мешалками, либо в одном резервуаре устанавливают несколько мешалок.[ ...]

Л — средний диаметр частиц; V — кинематическая нязкость жидкости; рк — истинная плотность адсорбента; р—плотность жидкости; Р — пористость адсорбента.[ ...]

Адсорбционные установки с гидравлическим перемешиванием порошкообразного активного угля и сточной воды чаще всего выполняют в виде вертикальнотрубчатых адсорберов или прямоточных систем с горизонтальным транспортом очищаемой воды и угля. Схема вертикальнотрубчатой адсорбционной установки показана на рис. У1-34.[ ...]

При гидротранспорте адсорбента перемешивание дисперсной и сплошной фаз обеспечивается турбулентными пульсациями потока. Для интенсификации процесса перемешивания и ускорения поглощения растворенных веществ активными углями нередко в трубопроводах устанавливают специальные вставки или устройства 5, вызывающие дополнительное развитие турбулентности в потоке при изменении скорости жидкости по величине и направлению. Их выполняют в виде конусов, решеток, чередующихся вертикальных перегородок различной конфигурации, винтообразно закрученных элементов [44]. Сточная вода, прошедшая очистку, подвергается частичному осветлению от угольной взвеси в отстойниках или открытых многоярусных гидроциклонах 6. Отработанный уголь, задержанный в отстойниках, по пульпопроводу 7 направляется на регенерацию. Окончательное освобождение очищенной воды от угольной пыли производится на скорых грубозернистых фильтрах 8.[ ...]

Рисунки к данной главе:

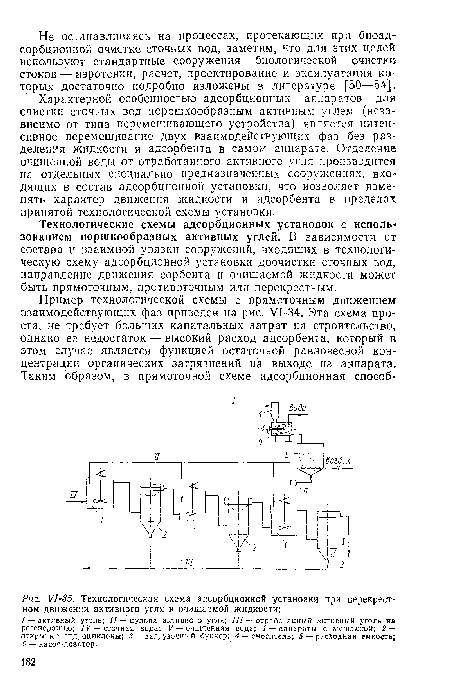

| У1-35. Технологическая схема адсорбционной установка при перекрестном движении активного угля и очищаемой жидкости |

|