Примерно по такому же принципу работают адсорбционные аппараты на станции деструктивной очистки сточных вод Ру-бежанского химкомбината производительностью 10000 м3/сут, освоенные в середине 60-х годов. Особенность аппарата заключается в том, что его рабочая часть выполнена в виде пирамиды с возрастающим снизу вверх сечением, установленной внутри бака квадратного сечения, выполняющего роль углеуплотнителя [27].[ ...]

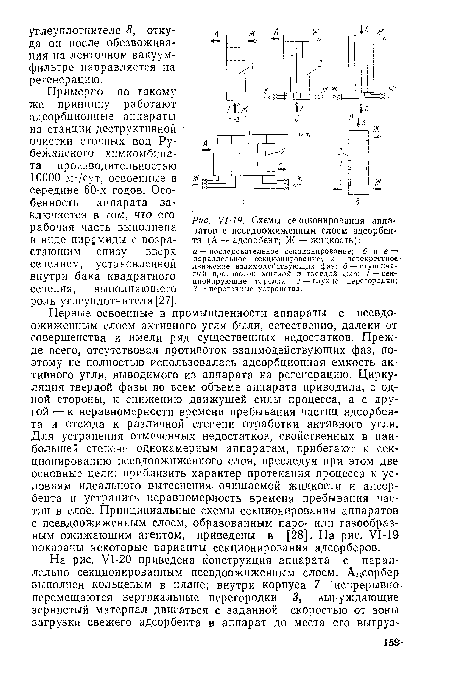

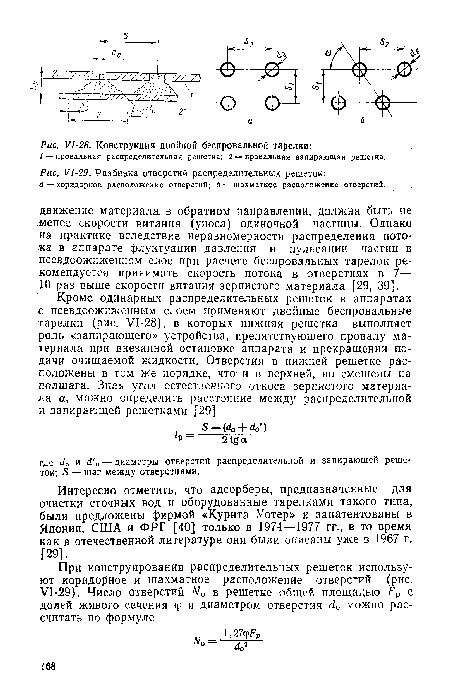

Первые освоенные в промышленности аппараты с псевдо-ожиженным слоем активного угля были, естественно, далеки от совершенства и имели ряд существенных недостатков. Прежде всего, отсутствовал противоток взаимодействующих фаз, поэтому не полностью использовалась адсорбционная емкость активного угля, выводимого из аппарата на регенерацию. Циркуляция твердой фазы во всем объеме аппарата приводила, с одной стороны, к снижению движущей силы процесса, а с другой — к неравномерности времени пребывания частиц адсорбента и отсюда к различной степени отработки активного угля. Для устранения отмеченных недостатков, свойственных в наибольшей степени однокамерным аппаратам, прибегают к секционированию псевдоожиженного слоя, преследуя при этом две основные цели: приблизить характер протекания процесса к условиям идеального вытеснения; очищаемой жидкости и адсорбента и устранить неравномерность времени пребывания частиц в слое. Принципиальные схемы секционирования аппаратов с псевдоожиженным слоем, образованным паро- или газообразным ожижающим агентом, приведены в [28]. На рис. У1-19 показаны некоторые варианты секционирования адсорберов.[ ...]

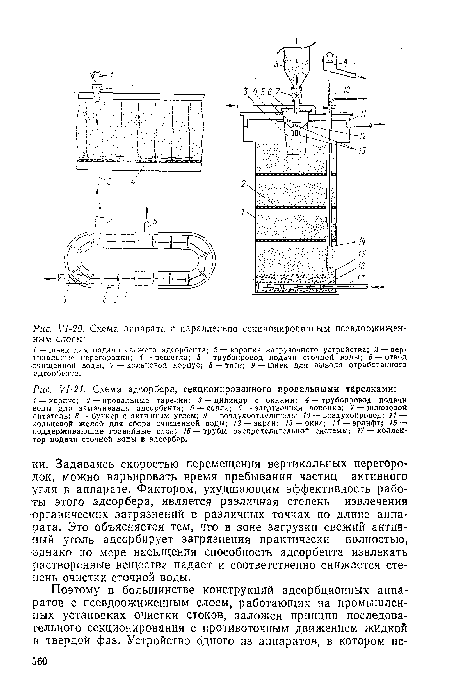

В зависимости от диаметра отверстий й0 и доли живого сечения (р провальная тарелка может частично или полностью предотвращать циркуляцию твердой фазы в объеме аппарата. В первом случае (при больших ¿0 и ф) тарелка выполняет роль тормозящего устройства, лишь до некоторой степени ослабляющего продольное перемешивание адсорбента в соседних секциях. Провальные решетки второго типа рассчитывают на определенный, заданный по технологическим условиям, расход адсорбента, движущегося в аппарате противотоком очищаемой жидкости, не допускают прямоточного перемещения жидкой и твердой фаз и позволяют добиться более высокой эффективности работы массообменного аппарата. Следует, однако, отметить, что устойчивая работа адсорбера, оборудованного такого типа провальными тарелками, сохраняется в очень узком интервале изменения расходов твердой и жидкой фаз, а малейшее отклонение тарелки от горизонтального положения при ее монтаже приводит к циркуляции твердой фазы между секциями.[ ...]

На рис. У1-24 изображен адсорбер с саморегулируемыми переточными устройствами [31], в котором роль пульсатора выполняет подвижное днище колонны, совершающее возвратнопоступательные перемещения. В момент, когда достигается максимальная скорость потока, слои адсорбента на тарелках переходят во взвешенное состояние, высота слоя увеличивается, а его порозность уменьшается. При этом часть адсорбента переливается через перегородки 4 в сливные отсеки 5, и таким образом происходит движение адсорбента от верхней тарелки до нижней, откуда он попадает в гидроэлеватор 10 и выводится на регенерацию. Высота слоя адсорбента на тарелках регулируется перегородками 4. Для того, чтобы жидкость не поднималась по сливным отсекам 5, в тех местах секционирующих тарелок 3, над которыми они расположены, делается меньше отверстий.[ ...]

Высокой надежностью отличаются устройства эжекторного типа с принудительным регулированием расхода твердой фазы. Они не имеют движущихся частей, просты в управлении и по этим причинам широко применяются в многосекционных аппаратах при непрерывной подаче очищаемой жидкости.[ ...]

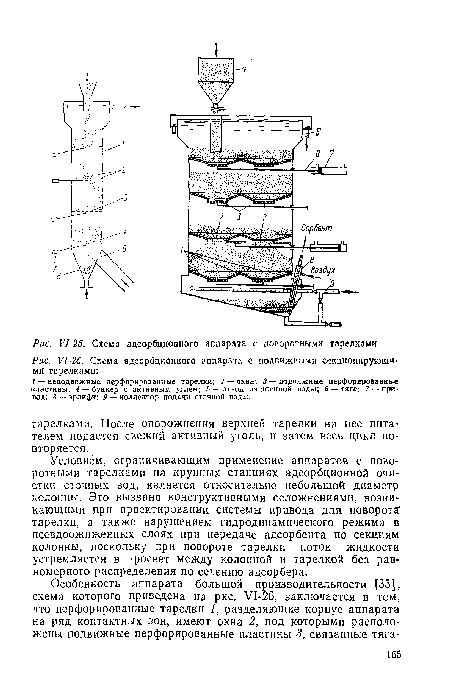

Недостатки, присущие многосекционным аппаратам с провальными тарелками, а также с переточными устройствами, обусловили поиск более рациональной конструкции адсорбера. В последние годы разработаны адсорбционные аппараты со сменноциклическим перемещением адсорбента, в которых сочетаются достоинства псевдоожиженного слоя с противоточным движением взаимодействующих фаз в последовательно секционированной колонне. На рис. VI-25 показана схема такого адсорбера [33, 34]. Аппарат представляет собой колонну /, состоящую из отдельных секций с упорами 2. Колонна снабжена горизонтальными беспровальными перфорированными тарелками 3, каждая из которых может поворачиваться вокруг горизонтальной оси 4, проходящей через середину полки. Повороты осуществляются при помощи рычагов с противовесами 7 автоматическим приводом. Для подачи зернистого материала в аппарат сверху и вывода материала" из него предусмотрены питатели. Очищаемая жидкость вводится снизу через распределительный слой 6, состоящий из неподвижной инертной насадки. Проходя через слой зернистого материала на полках, жидкость псевдоожижает адсорбент и контактирует с ним. Отвод очищенной жидкости осуществляется через сборный лоток в расширенной части колонны.[ ...]

Условием, ограничивающим применение аппаратов с поворотными тарелками на крупных станциях адсорбционной очистки сточных вод, является относительно небольшой диаметр колонны. Это вызвано конструктивными осложнениями, возникающими при проектировании системы привода для поворота-тарелки, а также нарушением гидродинамического режима в псевдоожиженных слоях при передаче адсорбента по секциям колонны, поскольку при повороте тарелки поток жидкости устремляется в просвет между колонной и тарелкой без равномерного распределения по сечению адсорбера.[ ...]

Естественно, эффективность любого адсорбционного аппарата зависит от надежности и работоспособности отдельных его узлов и устройств, поэтому ниже остановимся на конструктивных решениях важнейших элементов многосекционных аппаратов с псевдоожиженным слоем.[ ...]

Распределительное устройство для подачи очищаемой жидкости в аппарат. В простейшем случае эту роль может, выполнять коническое днище адсорбера с углом при вершине от 30 до 90° (см. рис. У1-18). Для более равномерного распределения потока по сечению аппарата устанавливают в месте примыкания конического днища к цилиндрическому корпусу перфорированную решетку, на которую укладывают поддерживающие слои щебня или гравия с тем, чтобы предотвратить провалива-ние зернистого материала в коническую часть при прекращении подачи очищаемой жидкости [36]. Усовершенствованная конструкция распределительного устройства, предложенного фирмой «Бергверксфербанд» [37], показана на рис. У1-27. Особенность этого устройства заключается в том, что в коническом днище 2 аппарата размещен дополнительно распределительный конус 3 со множеством отверстий, через которые в аппарат 1 поступает очищаемая сточная вода. Отработанный адсорбент удаляется из аппарата при открытии донного клапана 4 через кольцевой зазор между коническим днищем и распределительным конусом. Таким образом решается проблема распределения жидкости и отвода адсорбента на регенерацию.[ ...]

Устройство для отвода очищенной воды из аппарата выполняют в виде сборного периферийного желоба (см. рис. ¥1-18) или кольцевого перфорированного дренажа (см. рис. У1-21). Специальных мер для защиты сборных устройств от попадания в них мелких частиц активного угля, как правило, не предусматривают, поскольку взвешенные вещества удаляют из сточной воды на очистных установках после адсорбционных аппаратов с псевдоожиженным слоем.[ ...]

Рисунки к данной главе:

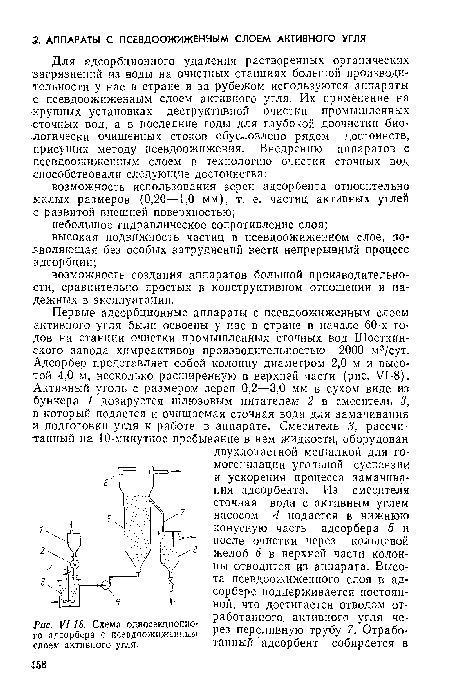

| У1-18. Схема односекционного адсорбера с псевдоожиженным слоем активного угля. |

|

| У1-19. Схемы секционирования аппаратов с псевдоожиженным слоем адсорбента (А — адсорбент; Ж — жидкость) |

|

| У1-21. Схема адсорбера, секционированного провальными тарелками |

|

| Схема адсорбционного аппарата с подвижными секционирующими тарелками |

|

| У1-29. Разбивка отверстий распределительных решеток |

|

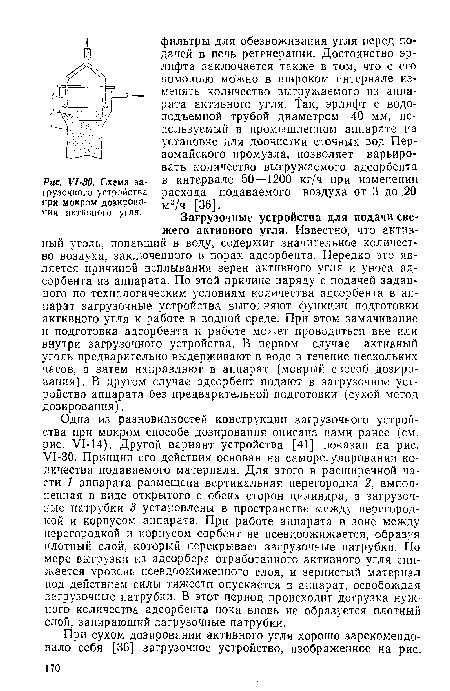

| У1-30. Схема загрузочного устройства при мокром дозировании активного угля. |

|