Лакокрасочные материалы, компаунды, клеи на основе эпоксидных смол благодаря сочетанию целого ряда ценных свойств прочно заняли первое место среди противокоррозионных покрытий и материалов [22] и [24].[ ...]

В противоположность обычным смолам, эпоксидные смолы е процессе отвердевания не выделяют воды или летучих продуктов, и, следовательно, в отвердевшей массе отсутствуют поры и капилляры. Хорошая адгезия к заливаемым деталям служит надежной защитой от проникновения влаги ¡и агрессивных веществ в места, защищенные заливкой. Кроме того, все эпоксидные смолы обладают гибкостью и химической стойкостью. Гибкость наблюдается только у тонких пленок. Так, например, металл с нанесенной на него пленкой толщиной 0,06 мм при многократном изгибе разрушается, а пленка нет. Медная проволока диаметром 0,7 мм, на которую нанесена пленка смолы толщиной 0,06 мм подвергнутая растяжению, разрушается (при относительном удлинении 35%), а пленка сохраняется [47].[ ...]

Когда эпоксидные смолы применяются для отливок или при изготовлении слоистых пластиков, то возникает особая проблема— подбор материала, к которому эпоксидные смолы не могут прилипать. В качестве таких «отталкивающих» материалов для изготовления форм применяют фторопласт-4 или смазывают металлические формы кремнийорганическими соединениями, воском и др. У эпоксидных смол нет адгезии к полиэтилену, полистиролу, полихлорвинилу, полиизобутилену и другим неполярным материалам.[ ...]

В настоящее время наша промышленность выпускает эпоксидные смолы, приведенные в табл. 24.[ ...]

Отвердевание смолы можно производить химическими соединениями, относящимися к многим классам органических и неорганических веществ. В качестве отвердителей, для горячей заливки, применяют ангидриды органических двухосновных кислот, особенно малеиновый, фталевый и янтарный. Полностью отвердевшая смола нетоксична, без запаха и вкуса.[ ...]

Рекомендуется [77] для повышения водостойкости добавлять толуилендиизоцианат, для повышения кислотостойкое™ •— фосфорную или борную кислоты, для повышения эластичности — полиамид.[ ...]

Перед заливкой очищенные формы покрывают раствором крем-нийорганического каучука в толуоле и выдерживают при температуре 180—200°С в течение 2 ч.[ ...]

Изделия, залитые эпоксидным компаундом, выдерживают при температуре 120° С в течение 40 ч.[ ...]

Кроме горячего, существует и холодный способ заливки. Для этого на 100 г смолы ЭД-5 берется 9—11 г полиэтиленполиамина (ВТУ № П 10-57), на 100 г смолы ЭД-6 (или Э-40) 7—9 г полиэтиленполиамина. Для заделывания раковин и трещин в литье данный состав смешивают с любой пропорцией опилок того металла, из которого отлита деталь. Смесь пригодна к работе при температуре 20° С в течение 30—40 мин, после чего она быстро густеет; при температуре 30—35° С срок годности 30 мин, а при 0°— 24 ч [9].[ ...]

Для склеивания металлов можно использовать следующий состав: 94—95,5% диановой эпоксидной омолы, содержащей 0,10—0,15 эквивалента эпоксидных групп в 100 г смолы, 6—4,5% дициандиамида. Эта смесь в форме порошка или палочек сохраняется при обыкновенной температуре более года, при нагревании до температуры 120° С превращается в подвижную жидкость, которая вследствие капиллярности хорошо заполняет зазоры между склеиваемыми поверхностями. Отвердевание производится при температуре 130° С в течение 15 ч или при температуре 200° С за 40 мин.[ ...]

Рисунки к данной главе:

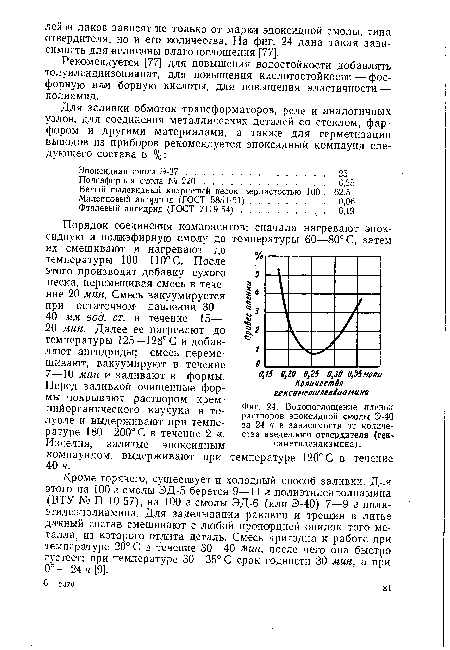

| Водопоглощение пленок растворов эпоксидной смолы Э-40 за 24 ч в зависимости от количества введенного отвердителя (гек-саметилендиамина). |

|

Аналогичные главы в дргуих документах:

| См. далее:Эпоксидные смолы |

| См. далее:Эпоксидные смолы |