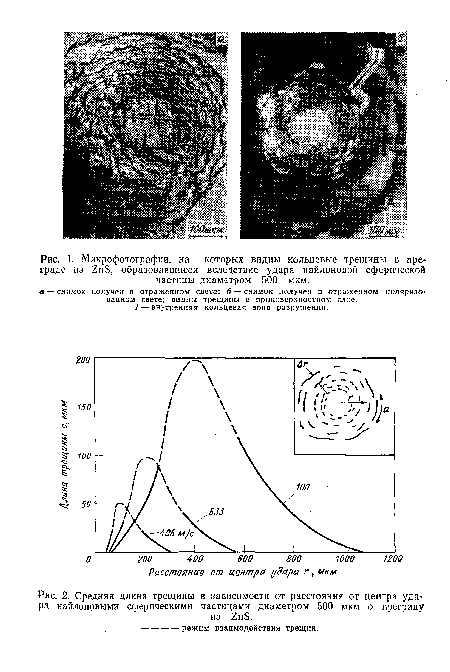

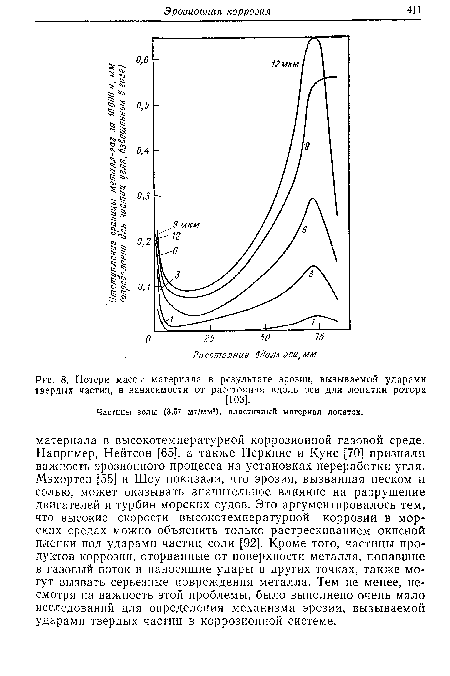

| Средняя длина трещины в зависимости от расстояния от центра уда-ра нейлоновыми сферическими частицами диаметром 500 мкм о преграду |

|

Далее

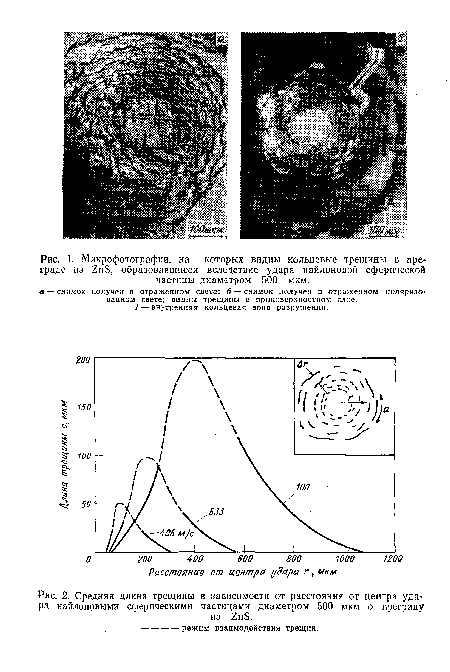

| Схематическое изображение радиальных (а) и конических (б) трещин. |

|

Далее

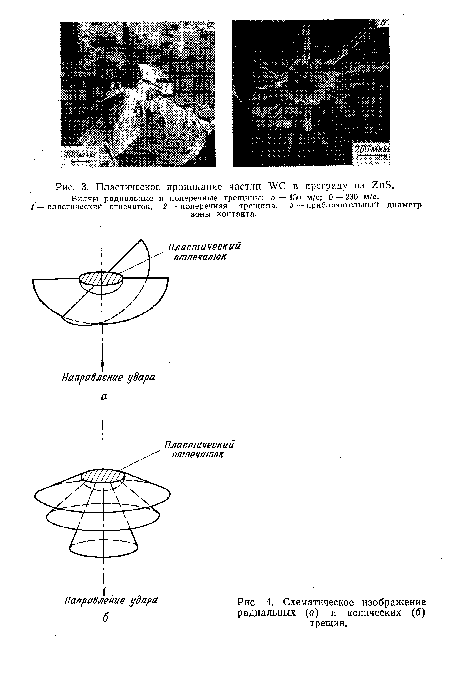

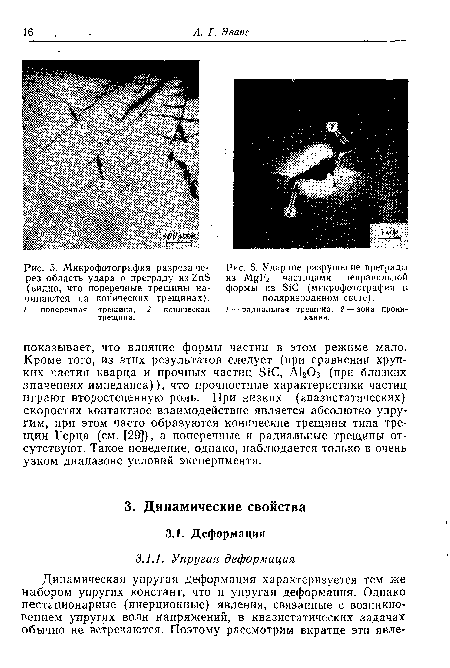

| Микрофотография разреза через область удара о преграду из 2пБ (видно, что поперечные трещины начинаются на конических трещинах). 1 — поперечная трещина, 2 — коническая трещина. |

|

Далее

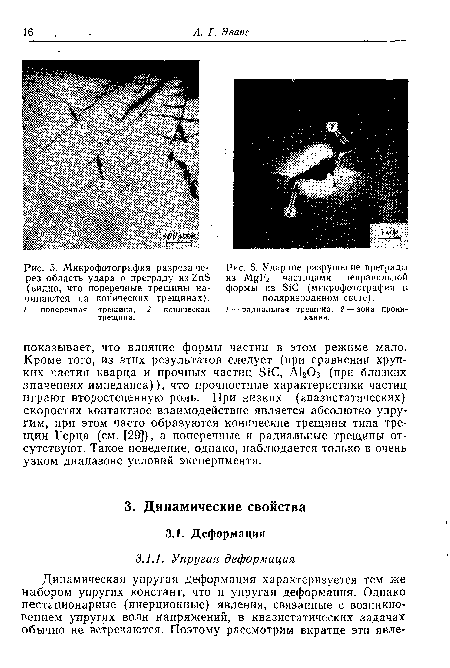

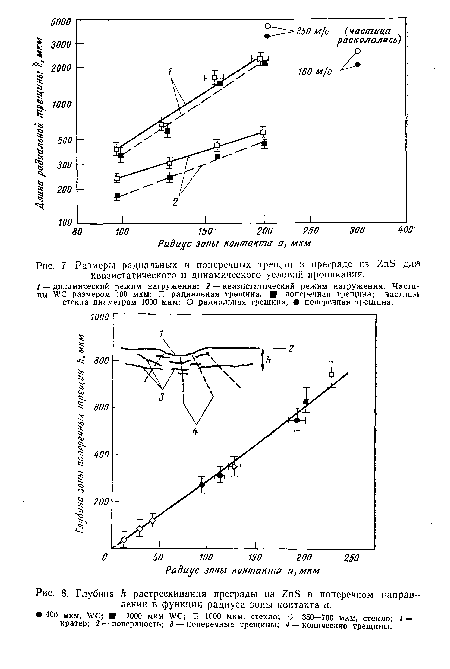

| Ударное разрушение преграды из М£Иг частицами неправильной формы из БЮ (микрофотография в поляризованном свете). |

|

Далее

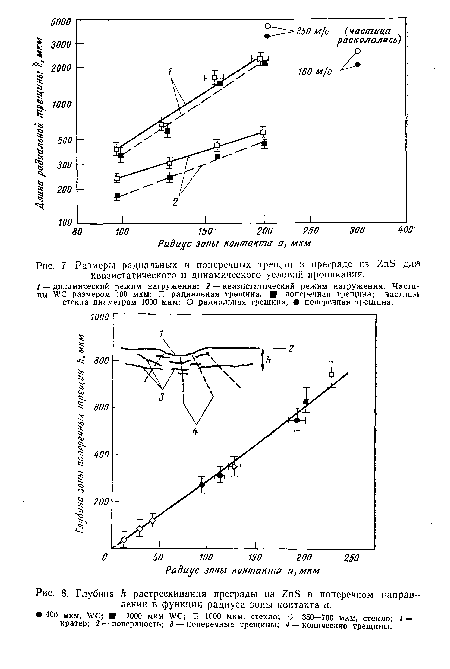

| Размеры радиальных и поперечных трещин в преграде из 2пБ для квазистатического и динамического условий проникания. |

|

Далее

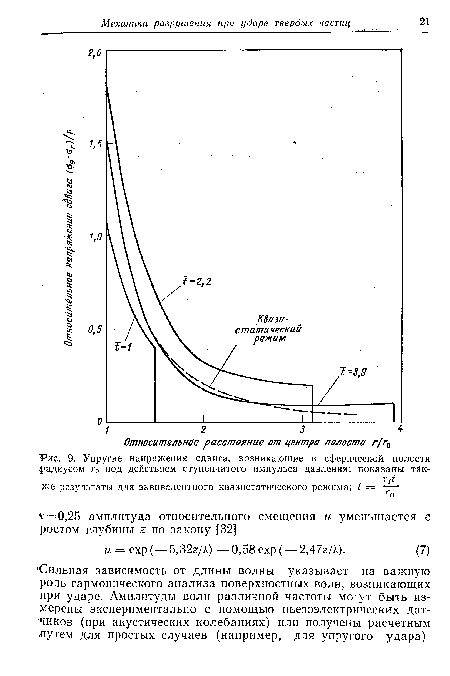

| Глубина h растрескивания преграды из ZnS в поперечном направлении в функции радиуса зоны контакта а. |

|

Далее

| Упругие напряжения сдвига, возникающие в сферической полости фадиусом г0 под действием ступенчатого импульса давления; показаны так- |

|

Далее

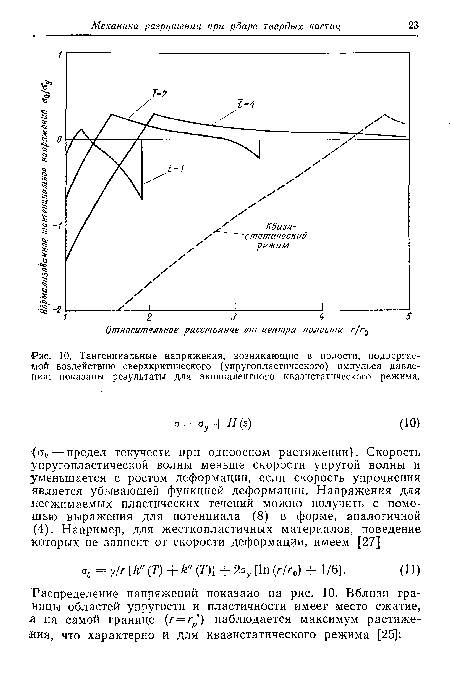

| Тангенциальные напряжения, возникающие в полости, подвергаемой воздействию сверхкритического (упругопластического) импульса давления; показаны результаты для эквивалентного квазистатического режима. |

|

Далее

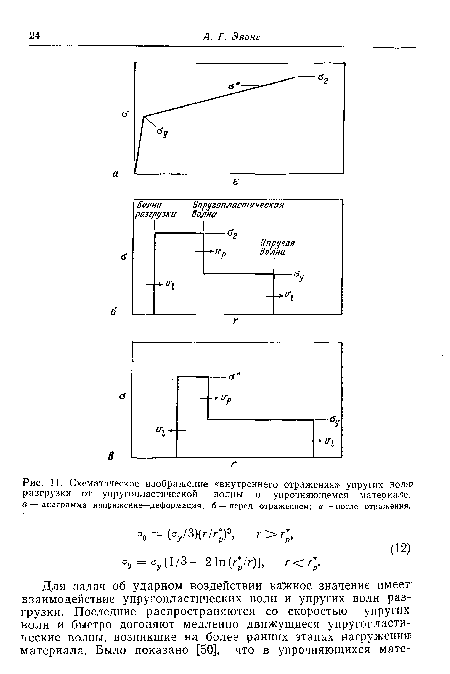

| Схематическое изображение «внутреннего отражения» упругих волге разгрузки от упругопластической волны в упрочняющемся материале. а диаграмма напряжение—деформация; 6 — перед отражением; в — после отражения.. |

|

Далее

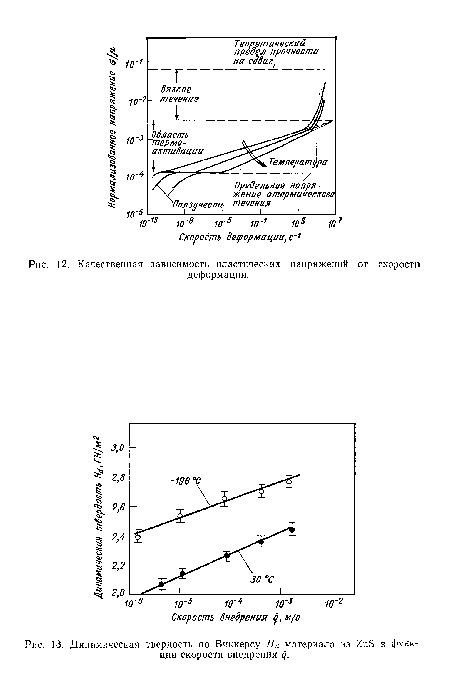

| Качественная зависимость пластических напряжений от скорости |

|

Далее

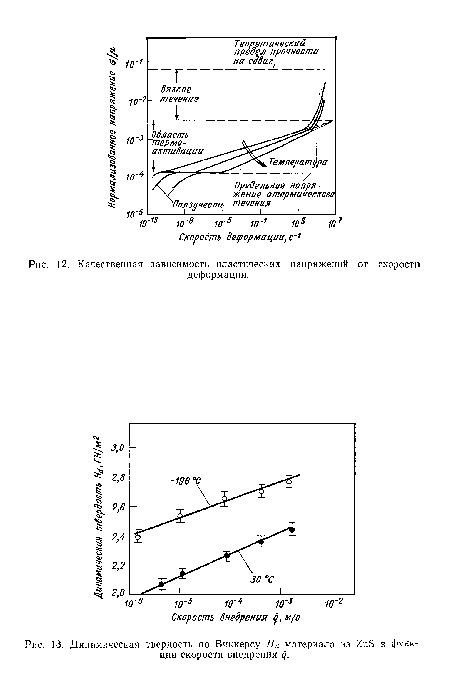

| Динамическая твердость по Виккерсу На материала из 2пБ в функции скорости внедрения д. |

|

Далее

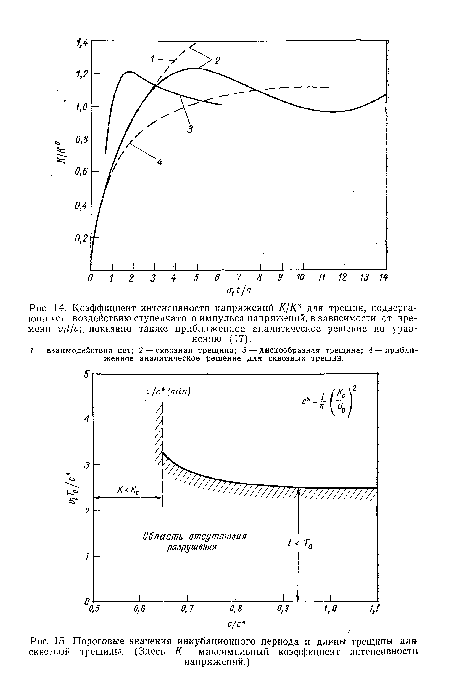

| Коэффициент интенсивности напряжений KIKS для трещин, подвергающихся воздействию ступенчатого импульса напряжений, в зависимости от времени vit/c;, показано также приближенное аналитическое решение по уравнению (17). |

|

Далее

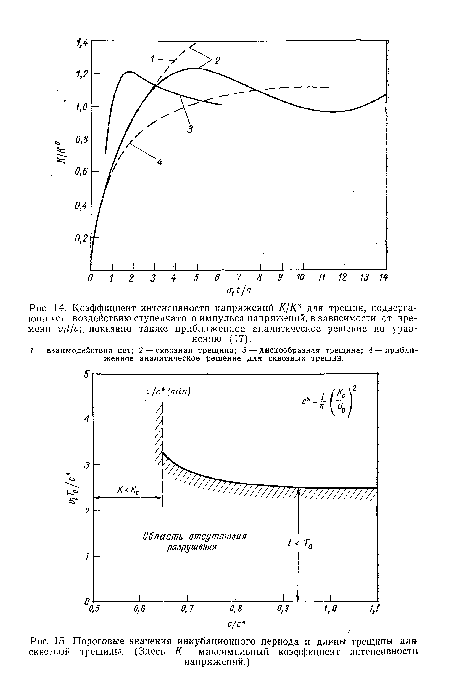

| Пороговые значения инкубационного периода и длины трещины дл» сквозной трещины. (Здесь К — максимальный коэффициент интенсивности |

|

Далее

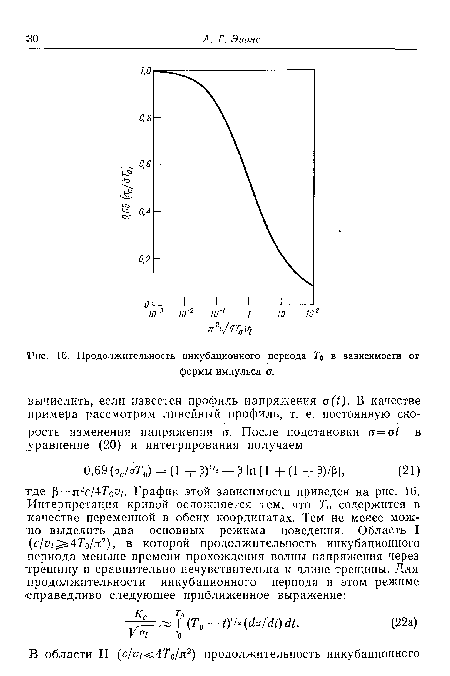

| Продолжительность инкубационного периода То в зависимости от |

|

Далее

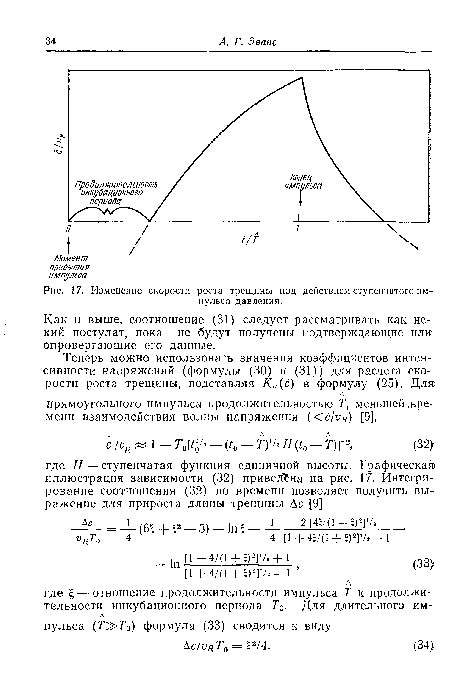

| Изменение скорости роста трещины под действием ступенчатого импульса давления. |

|

Далее

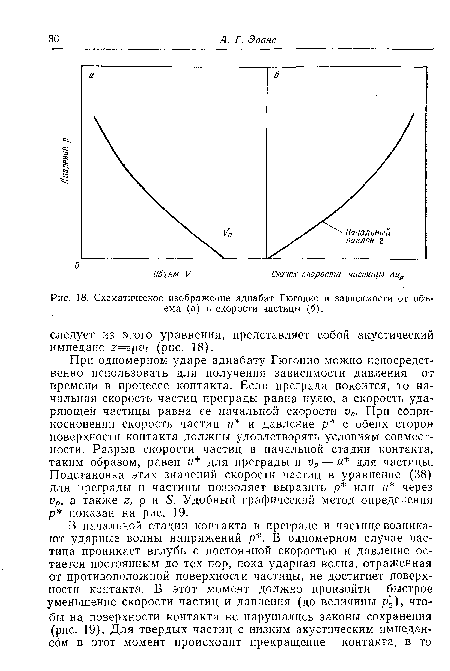

| Схематическое изображение адиабат Гюгонио в зависимости от объема (а) и скорости частицы (б). |

|

Далее

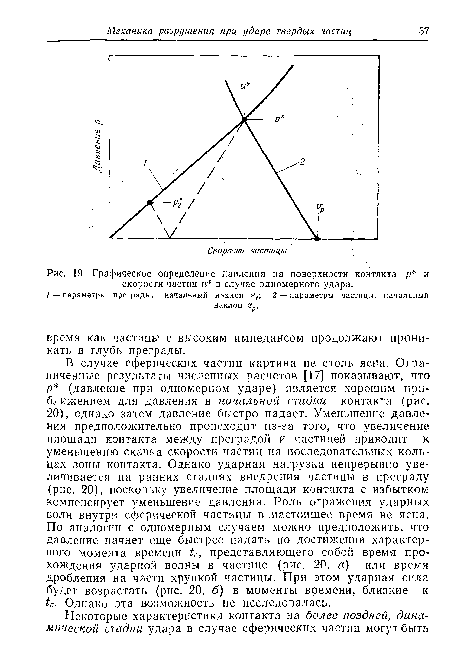

| Графическое определение давления на поверхности контакта р и скорости частиц и в случае одномерного удара. |

|

Далее

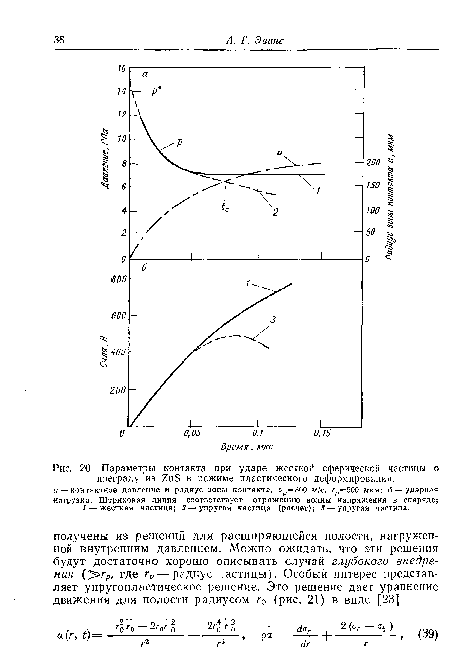

| Параметры контакта при ударе жесткой сферической частицы о преграду из гпЭ в режиме пластического деформирования. а — контактное давление и радиус зоны контакта, ур=860 м/с, гр=500 мкм; б — ударная нагрузка. Штриховая линия соответствует отражению волны напряжения в снаряде; 1 — жесткая частица; 2 — упругая частица (расчет); 3 — упругая частица. |

|

Далее

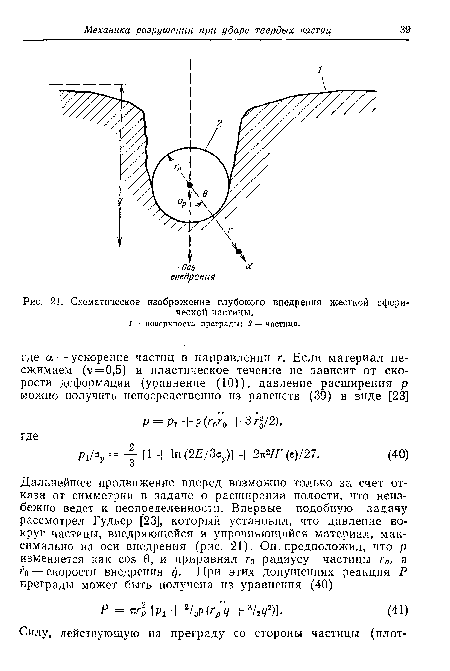

| Схематическое изображение глубокого внедрения жесткой сферической частицы. |

|

Далее

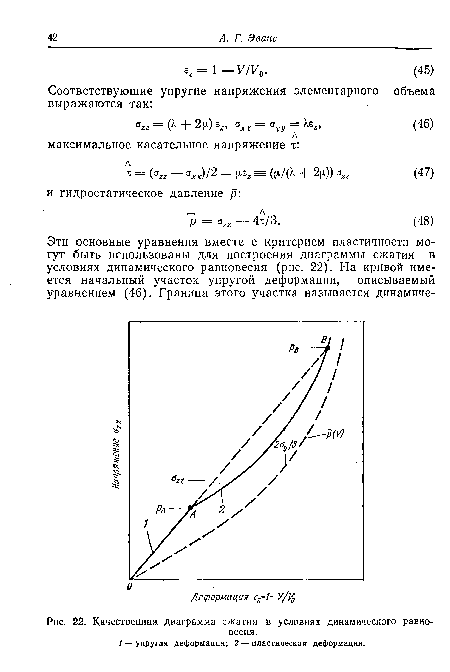

| Качественная диаграмма сжатия в условиях динамического равновесия. |

|

Далее

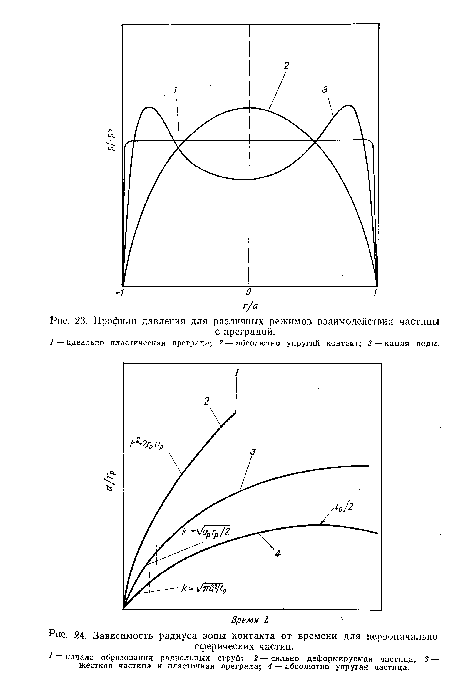

| Зависимость радиуса зоны контакта от времени для первоначально |

|

Далее

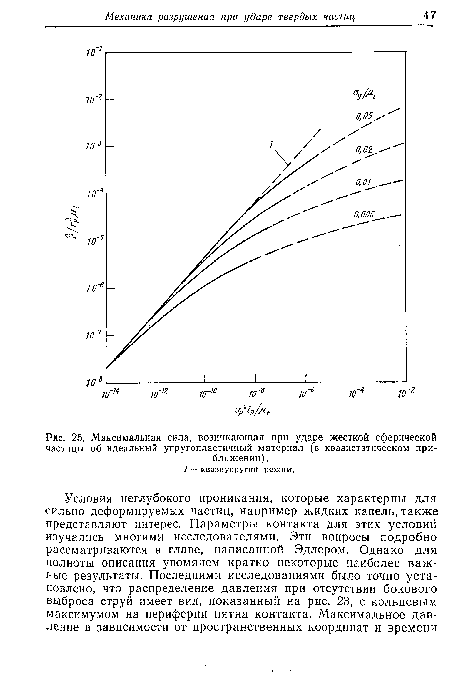

| Максимальная сила, возникающая при ударе жесткой сферической частицы об идеальный упругопластичный материал (в квазистатическом приближении). |

|

Далее

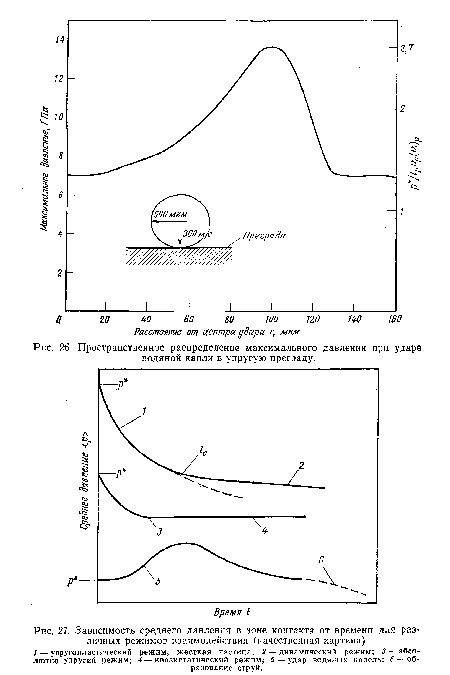

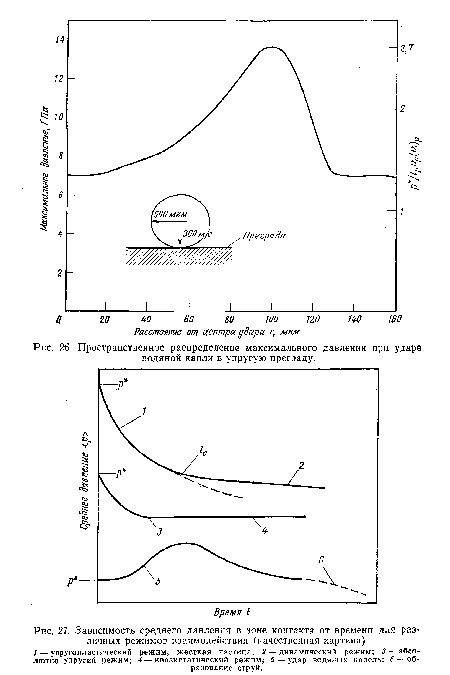

| Пространственное распределение максимального давления при ударе водяной капли в упругую преграду. |

|

Далее

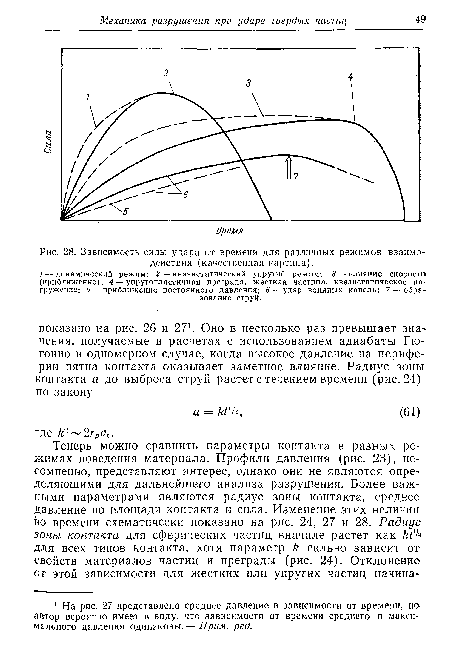

| Зависимость среднего давления в зоне контакта от времени для различных режимов взаимодействия (качественная картина). |

|

Далее

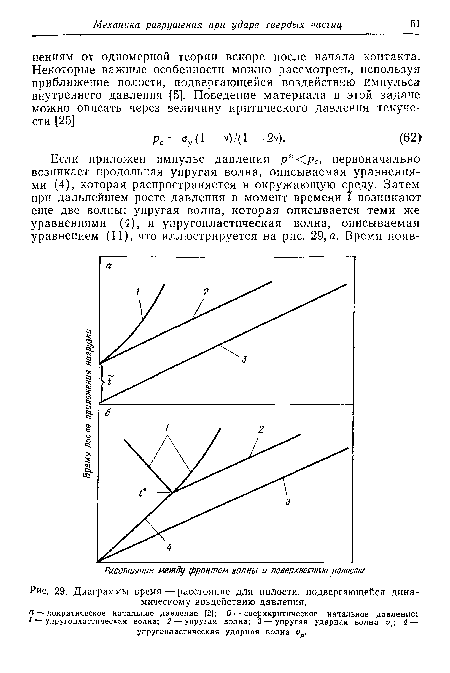

| Зависимость силы удара от времени для различных режимов взаимодействия (качественная картина). |

|

Далее

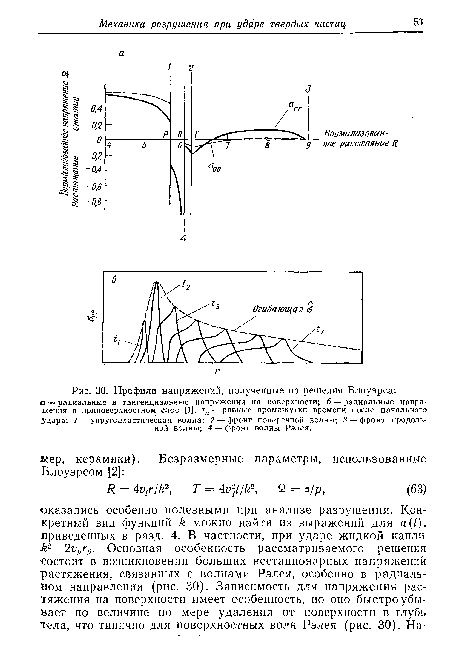

| Диаграммы время — расстояние для полости, подвергающейся динамическому воздействию давления. |

|

Далее

| Профили напряжений, полученные из решения Блоуэрса |

|

Далее

| Напряжения, возникающие при абсолютно упругом ударе и при эквивалентном внедрении под действием квазистатической нагрузки [41]. •а — растягивающие напряжения в плоскости; 6 — растягивающие напряжения вне плоскости. |

![Напряжения, возникающие при абсолютно упругом ударе и при эквивалентном внедрении под действием квазистатической нагрузки [41]. •а — растягивающие напряжения в плоскости; 6 — растягивающие напряжения вне плоскости.](/static/pngsmall/950005014.png) |

Далее

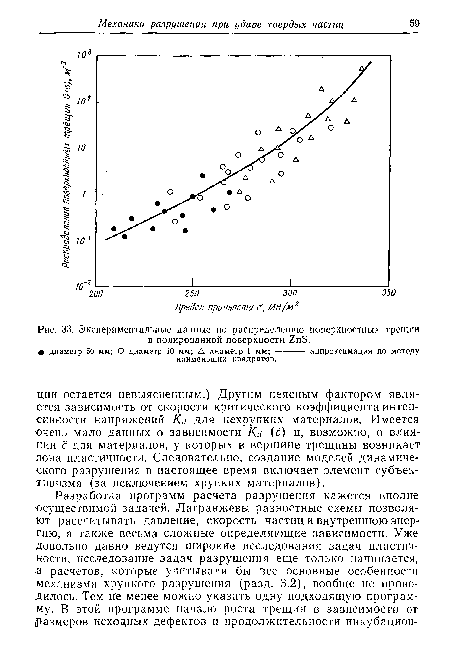

| Экспериментальные данные по распределению поверхностных трещин в полированной поверхности 2пБ. |

|

Далее

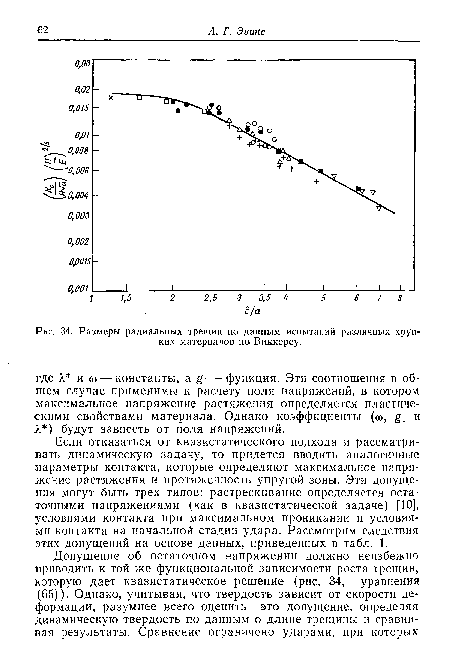

| Размеры радиальных трещин по данным испытаний различных хрупких материалов по Виккерсу. |

|

Далее

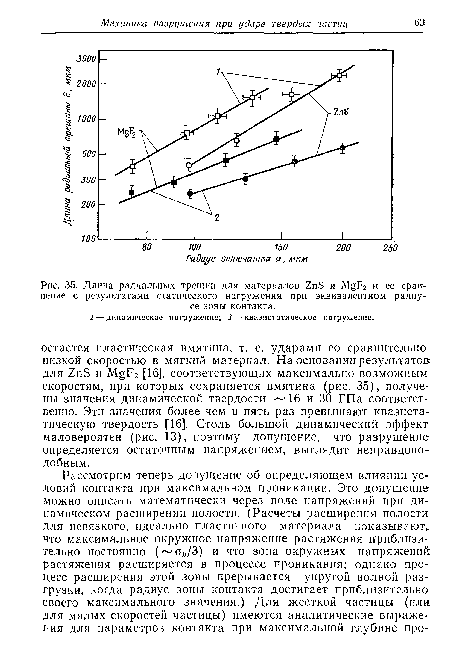

| Длина радиальных трещин для материалов 2пБ и М§Р2 и ее сравнение с результатами статического нагружения при эквивалентном радиусе зоны контакта. |

|

Далее

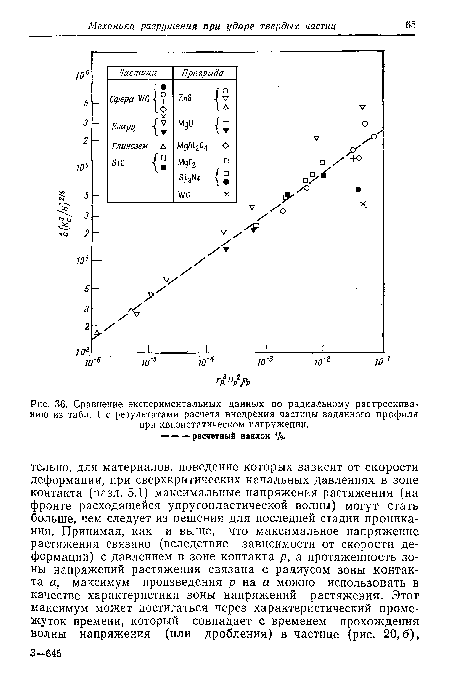

| Сравнение экспериментальных данных по радиальному растрескиванию из табл. I с результатами расчета внедрения частицы заданного профиля при квазистатическом нагружении. |

|

Далее

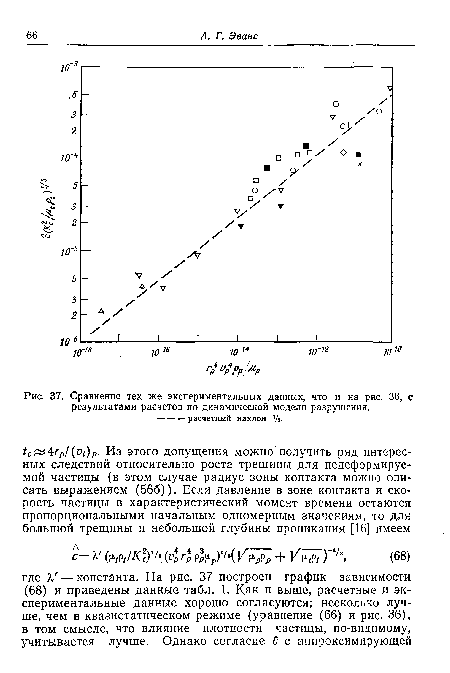

| Сравнение тех же экспериментальных данных, что и на рис. 36, с результатами расчетов по динамической модели разрушения. |

|

Далее

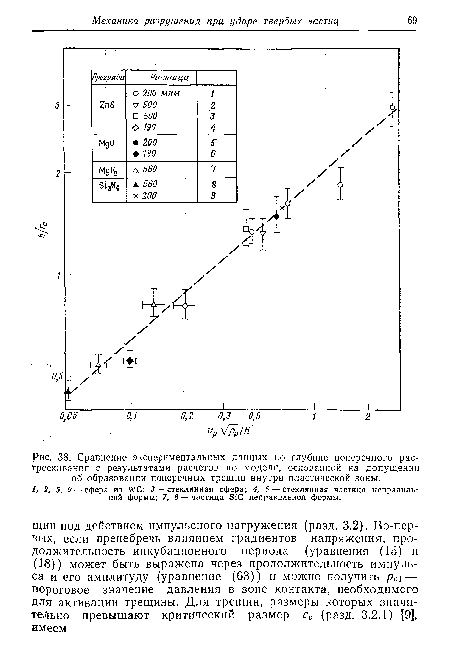

| Сравнение экспериментальных данных по глубине поперечного растрескивания с результатами расчетов по модели, основанной на допущении об образовании поперечных трещин внутри пластической зоны. |

|

Далее

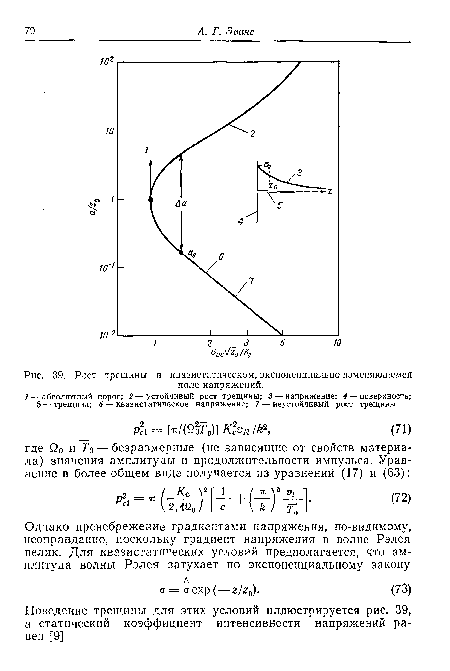

| Рост трещины в квазистатическом, экспоненциально изменяющемся |

|

Далее

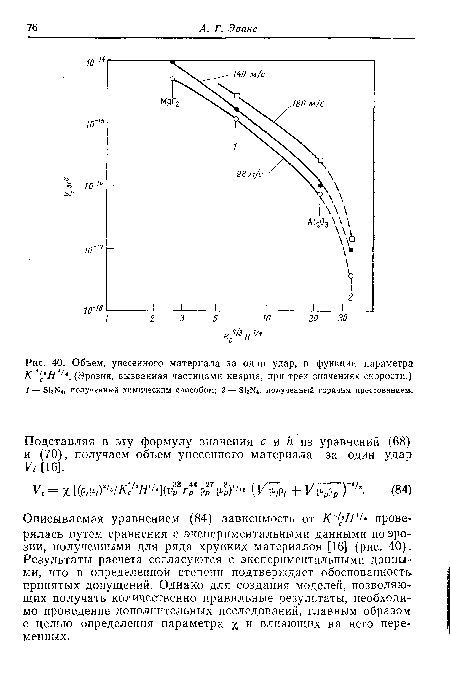

| Объем, унесенного материала за один удар, в функции параметра К (Эрозия, вызванная частицами кварца, при трех значениях скорости.) |

|

Далее

| Кратер, образовавшийся при ударе частицы АЬОз размером 50 мкм по поверхности нержавеющей стали марки 310 [39]. |

![Кратер, образовавшийся при ударе частицы АЬОз размером 50 мкм по поверхности нержавеющей стали марки 310 [39].](/static/pngsmall/950005072.png) |

Далее

| Объемы кратеров, образовавшихся на поверхности стали в результате удара под углом 30° [34]. |

![Объемы кратеров, образовавшихся на поверхности стали в результате удара под углом 30° [34].](/static/pngsmall/950005076.png) |

Далее

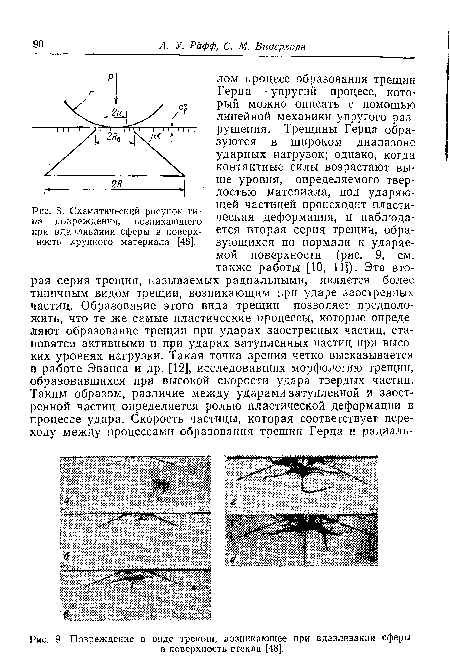

| Схематический рисунок типа повреждения, возникающего при вдавливании сферы в поверхность хрупкого материала [48]. |

![Схематический рисунок типа повреждения, возникающего при вдавливании сферы в поверхность хрупкого материала [48].](/static/pngsmall/950005084.png) |

Далее

| Повреждение в виде трещин, возникающее при вдавливании сферы |

|

Далее

| Схема роста трещины при ударе заостренной частицы [47]. |

![Схема роста трещины при ударе заостренной частицы [47].](/static/pngsmall/950005086.png) |

Далее

| Зона удара по поверхности А^О частиц А1203 размером 65 мкм, падающих со скоростью 90 м/с под углом 90° [30]. Микрофотография, полученная с помощью просвечивающего электронного микроскопа, демонстрирует плотное переплетение дислокаций в зоне удара [30]. |

![Зона удара по поверхности А^О частиц А1203 размером 65 мкм, падающих со скоростью 90 м/с под углом 90° [30]. Микрофотография, полученная с помощью просвечивающего электронного микроскопа, демонстрирует плотное переплетение дислокаций в зоне удара [30].](/static/pngsmall/950005088.png) |

Далее

| Микрофотограмма, полученная с помощью оптического микроскопа, на которой виден ряд мелких вмятин, образовавшихся на поверхности АЬ03 при ударе под углом 15° [30]. |

![Микрофотограмма, полученная с помощью оптического микроскопа, на которой виден ряд мелких вмятин, образовавшихся на поверхности АЬ03 при ударе под углом 15° [30].](/static/pngsmall/950005096.png) |

Далее

| Микрофотограмма поверхности БЮ, полученная с помощью просвечивающего электронного микроскопа после удара под углом 15°. Отсутствие трещин и наличие дислокаций полностью подтверждают пластический характер удара [30]. |

![Микрофотограмма поверхности БЮ, полученная с помощью просвечивающего электронного микроскопа после удара под углом 15°. Отсутствие трещин и наличие дислокаций полностью подтверждают пластический характер удара [30].](/static/pngsmall/950005096.png) |

Далее

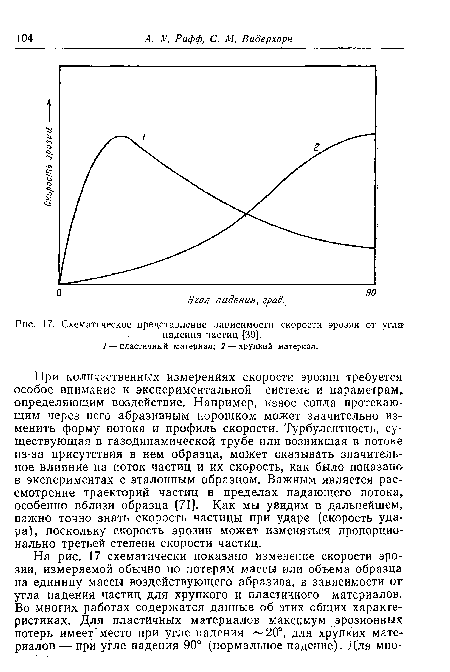

| Схематическое представление зависимости скорости эрозии от угла |

|

Далее

| Влияние скорости удара на объемную эрозию различных материалов [24]. |

![Влияние скорости удара на объемную эрозию различных материалов [24].](/static/pngsmall/950005114.png) |

Далее

| Сводные данные измерений эрозии меди [40]. |

![Сводные данные измерений эрозии меди [40].](/static/pngsmall/950005116.png) |

Далее

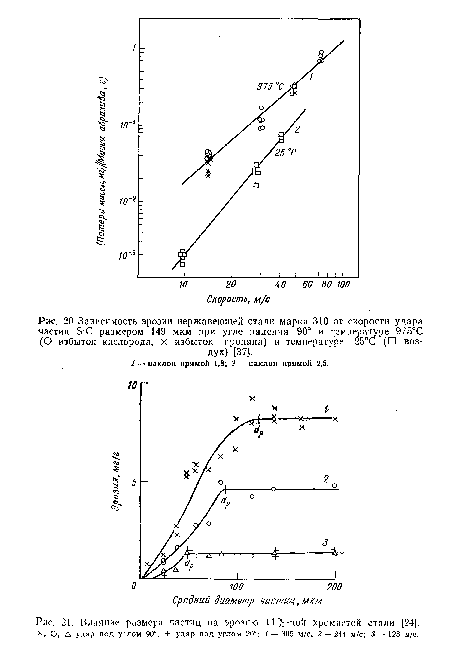

| Зависимость эрозии нержавеющей стали марки 310 от скорости удара частиц Б1С размером 149 мкм при угле падения 90° и температуре 975°С (О избыток кислорода, X избыток пропана) и температуре 25°С (□ воз- |

|

Далее

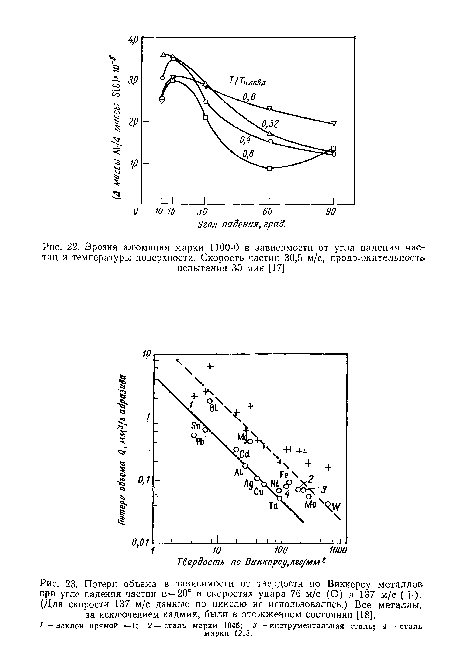

| Влияние размера частиц на эрозию 11%-ной хромистой стали [24]. X, О, Д удар под углом 90“; + удар под углом 20°; 1 — 305 м/с; 2 — 244 м/с; 3 — 128 м/с. |

![Влияние размера частиц на эрозию 11%-ной хромистой стали [24]. X, О, Д удар под углом 90“; + удар под углом 20°; 1 — 305 м/с; 2 — 244 м/с; 3 — 128 м/с.](/static/pngsmall/950005118.png) |

Далее

| Эрозия алюминия марки 1100-0 в зависимости от угла падения частиц и температуры поверхности. Скорость частиц 30,5 м/с, продолжительность |

|

Далее

| Потери объема в зависимости от твердости по Виккерсу металлов при угле падения частиц а—20° и скоростях удара 76 м/с (О) и 137 м/с (4-)-(Для скорости 137 м/с данные по никелю не использовались.) Все металлы, за исключением кадмия, были в отожженном состоянии [18]. |

![Потери объема в зависимости от твердости по Виккерсу металлов при угле падения частиц а—20° и скоростях удара 76 м/с (О) и 137 м/с (4-)-(Для скорости 137 м/с данные по никелю не использовались.) Все металлы, за исключением кадмия, были в отожженном состоянии [18].](/static/pngsmall/950005122.png) |

Далее

| Изменение массы медного образца при накапливаемом воздействии [40]. |

![Изменение массы медного образца при накапливаемом воздействии [40].](/static/pngsmall/950005124.png) |

Далее

| Микрофотограммы, полученные с помощью растрового электронного |

|

Далее

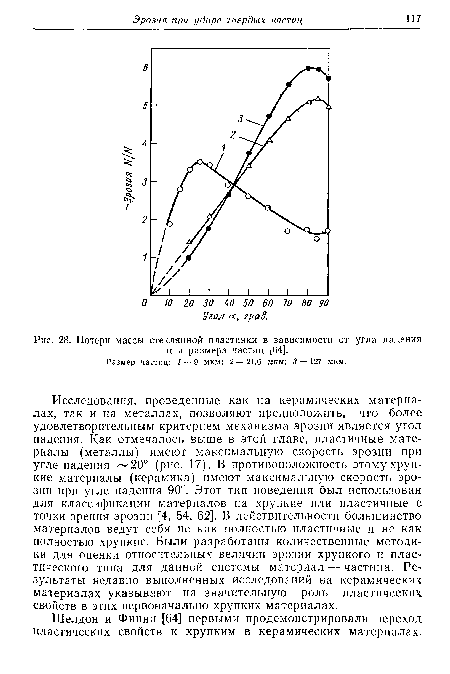

| Потери массы стеклянной пластинки в зависимости от угла падения |

|

Далее

| Эрозионный износ горячепрессованного нитрида кремния в зависимости от угла падения [30]. |

![Эрозионный износ горячепрессованного нитрида кремния в зависимости от угла падения [30].](/static/pngsmall/950005142.png) |

Далее

| Образование борозд в спеченной окиси алюминия, испытанной на эрозию при температуре 1000°С и угле падения 15° [30]. |

![Образование борозд в спеченной окиси алюминия, испытанной на эрозию при температуре 1000°С и угле падения 15° [30].](/static/pngsmall/950005144.png) |

Далее

| Морфология поверхности осколков алюминиевого сплава, образовавшихся в результате эрозии [6]. |

![Морфология поверхности осколков алюминиевого сплава, образовавшихся в результате эрозии [6].](/static/pngsmall/950005166.png) |

Далее

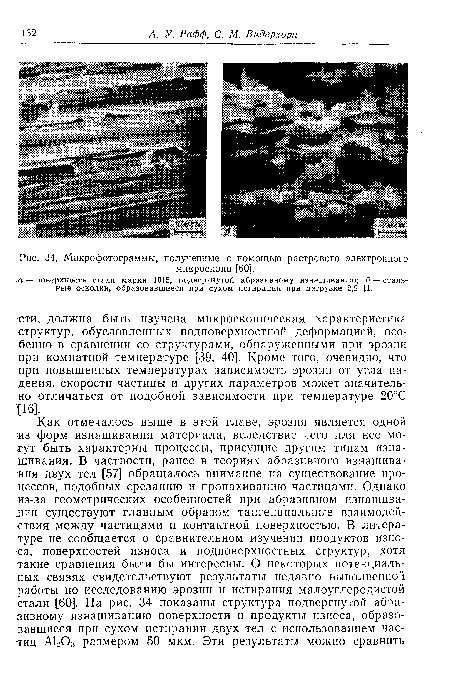

| Микрофотограммы, полученные с помощью растрового электронного |

|

Далее

| Предельная скорость свободного падения капли дистиллированной воды в зависимости от диаметра капли при давлении 0,1 МПа, температуре 20°С и относительной влажности 50% [49]. |

![Предельная скорость свободного падения капли дистиллированной воды в зависимости от диаметра капли при давлении 0,1 МПа, температуре 20°С и относительной влажности 50% [49].](/static/pngsmall/950005192.png) |

Далее

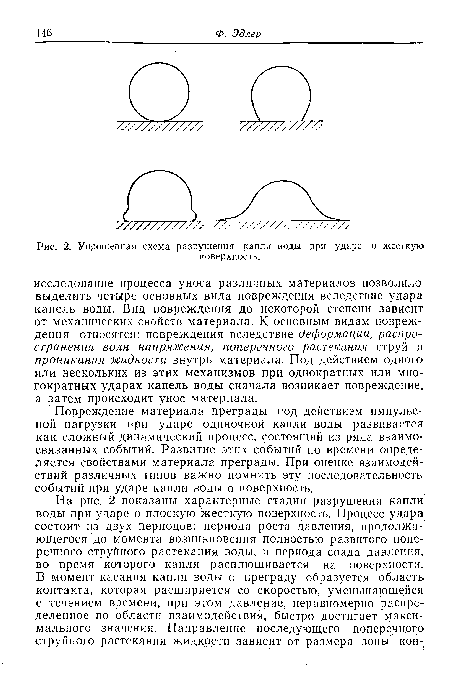

| Упрощенная схема разрушения капли воды при ударе о жесткую |

|

Далее

| Схема механизма возникновения деформаций в пластичных материалах Инджел — Файелла [47, стр. 564]. |

![Схема механизма возникновения деформаций в пластичных материалах Инджел — Файелла [47, стр. 564].](/static/pngsmall/950005204.png) |

Далее

| Скорость поперечного растекания в зависимости от скорости удара [71]. |

![Скорость поперечного растекания в зависимости от скорости удара [71].](/static/pngsmall/950005208.png) |

Далее

| Напряжения, возникающие у высокого края трещины под действием поперечного растекания струи жидкости [36]. |

![Напряжения, возникающие у высокого края трещины под действием поперечного растекания струи жидкости [36].](/static/pngsmall/950005210.png) |

Далее

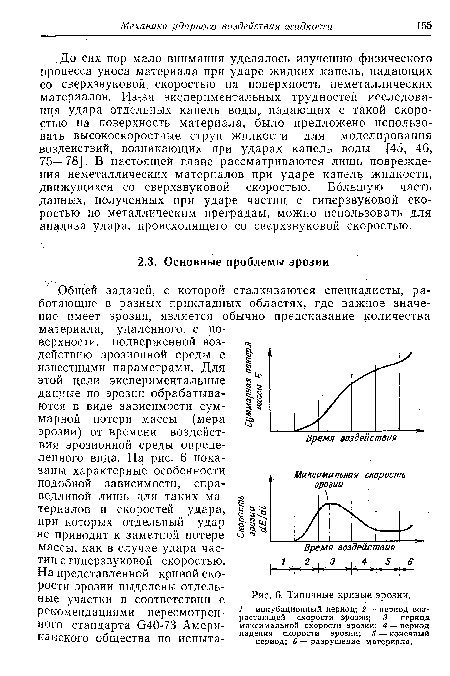

| Типичные кривые эрозии. |

|

Далее

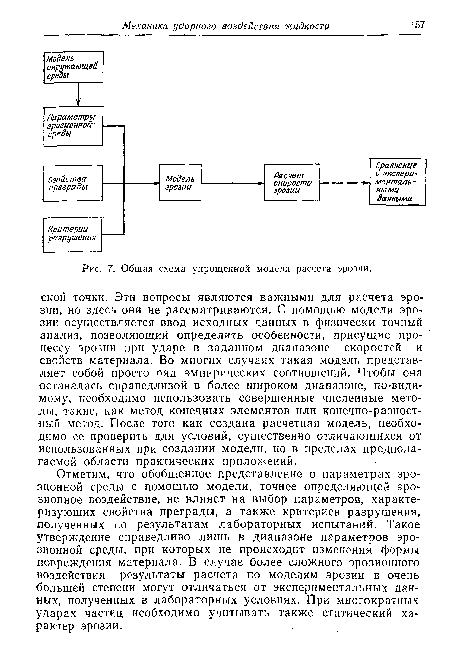

| Общая схема упрощенной модели расчета эрозии. |

|

Далее

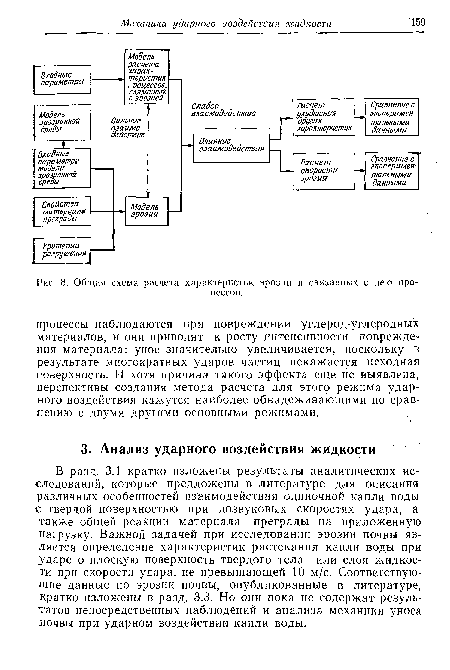

| Общая схема расчета характеристик эрозии и связанных с нею процессов. |

|

Далее

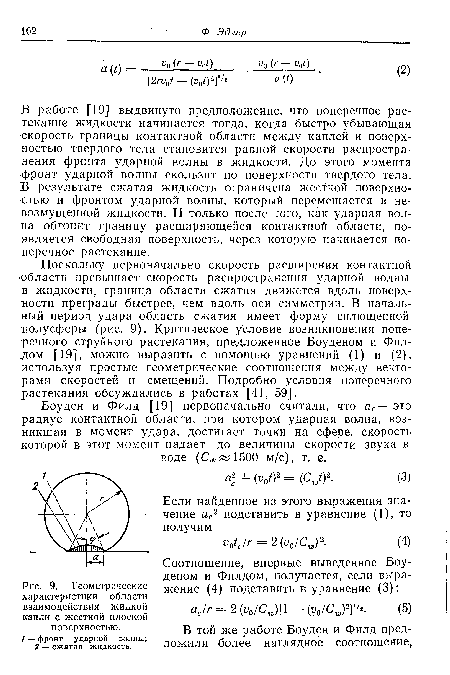

| Геометрические характеристики области взаимодействия жидкой капли с жесткой плоской поверхностью. |

|

Далее

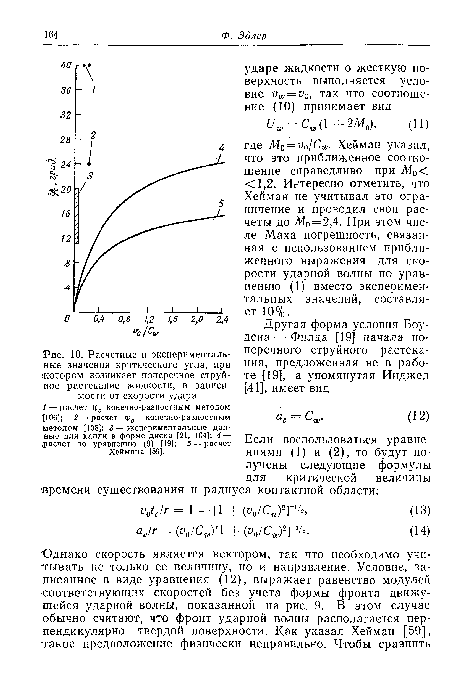

| Расчетные и экспериментальные значения критического угла, при ‘котором возникает поперечное струйное растекание жидкости, в зависимости от скорости удара. |

|

Далее

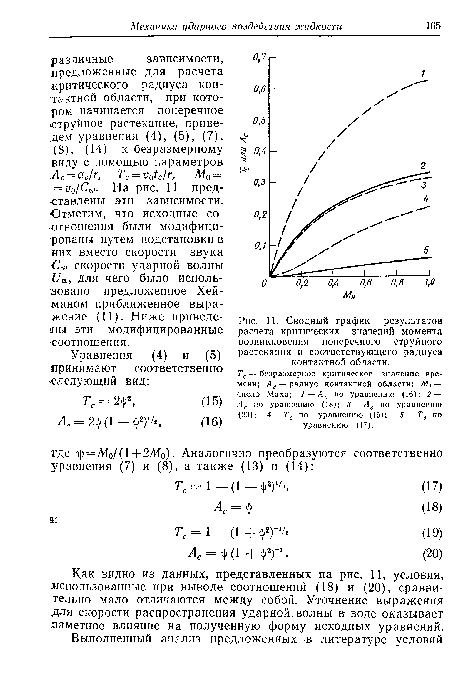

| Сводный график результатов расчета критических значений момента возникновения поперечного струйного растекания и соответствующего радиуса контактной области. |

|

Далее

| Распределение давления по поверхности раздела в момент достижения максимальных значений при ударном воздействии воды на жесткую поверхность (результаты частично воспроизводятся по данным работы [69]). |

![Распределение давления по поверхности раздела в момент достижения максимальных значений при ударном воздействии воды на жесткую поверхность (результаты частично воспроизводятся по данным работы [69]).](/static/pngsmall/950005248.png) |

Далее

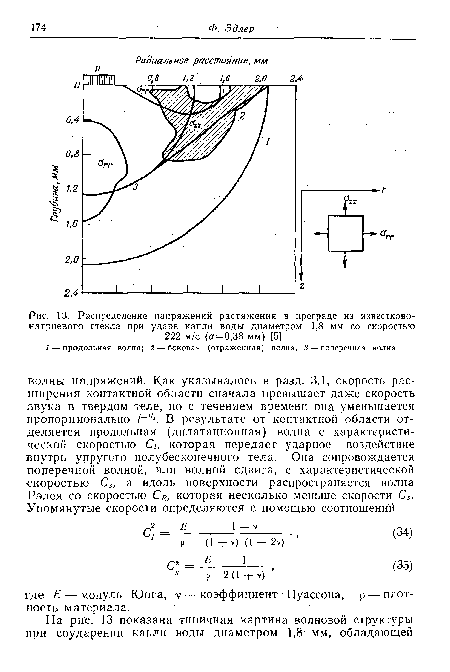

| Распределение напряжений растяжения в преграде из известковонатриевого стекла при ударе капли воды диаметром 1,8 мм со скоростью |

|

Далее

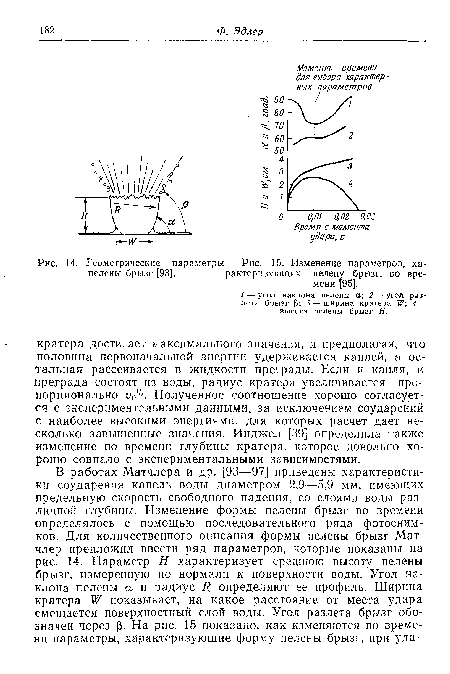

| Геометрические параметры |

|

Далее

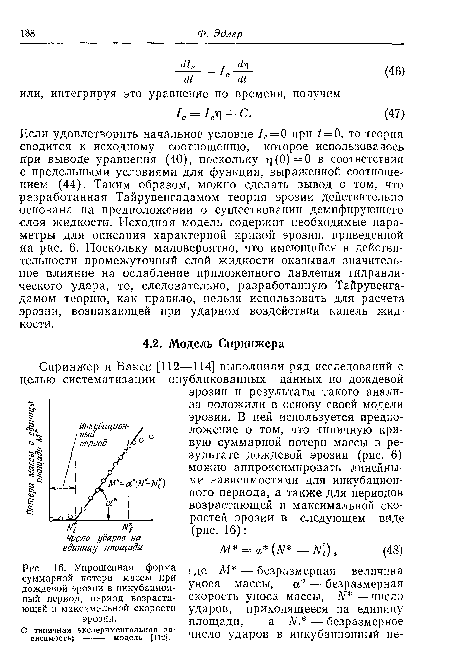

| Упрощенная форма суммарной потери массы при дождевой эрозии в инкубационный период, период возрастающей и максимальной скорости эрозии. |

|

Далее

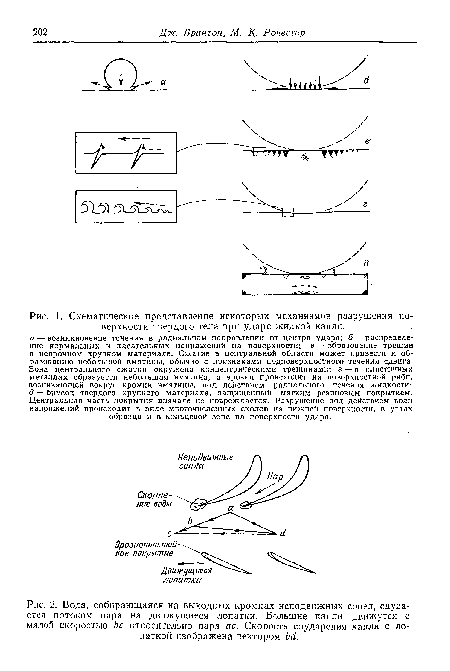

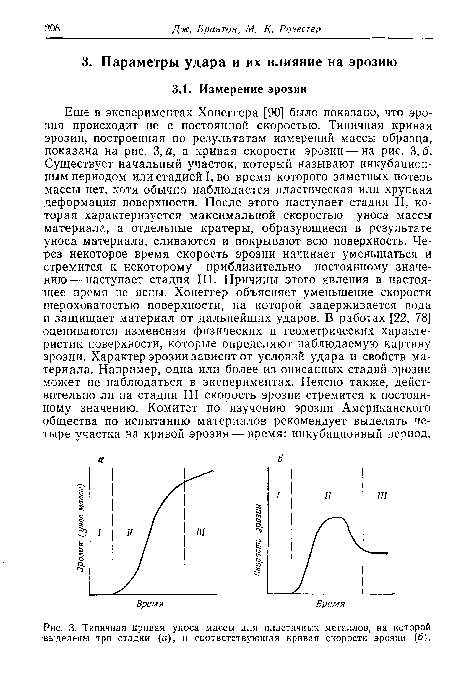

| Схематическое представление некоторых механизмов разрушения поверхности твердого тела при ударе жидкой капли. а — возникновение течения в радиальном направлении от центра удара; 6 — распределение нормальных и касательных напряжений на поверхности; в — образование трещин в непрочном хрупком материале. Сжатие в центральной области может привести к образованию небольшой вмятины, обычно с признаками подповерхностного течения сдвига. Зона центрального сжатия окружена концентрическими трещинами; г —в пластичных металлах образуется небольшая вмятина, а эрозия происходит на поверхностной ряби, возникающей вокруг кромки вмятины, под действием радиального течения жидкости; д — брусок твердого хрупкого материала, защищенный мягким резиновым покрытием. Центральная часть покрытия вначале не повреждается. Разрушение под действием волн напряжений происходит в виде многочисленных сколов на нижней поверхности, в углах образца и в кольцевой зоне на поверхности удара. |

|

Далее

| Вода, собирающаяся на выходных кромках неподвижных сопел, сдувается потоком пара на движущиеся лопатки. Большие капли движутся с малой скоростью Ъс относительно пара ас. Скорость соударения капли с лопаткой изображена вектором Ъй. |

|

Далее

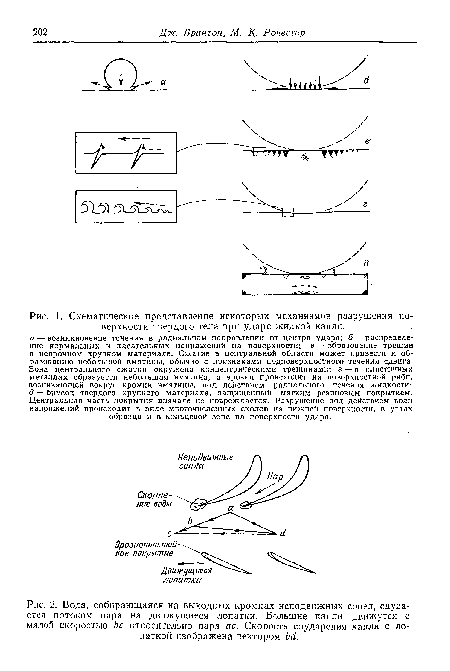

| Типичная кривая уноса массы для пластичных металлов, на которой выделены три стадии (а), и соответствующая кривая скорости эрозии (б). |

|

Далее

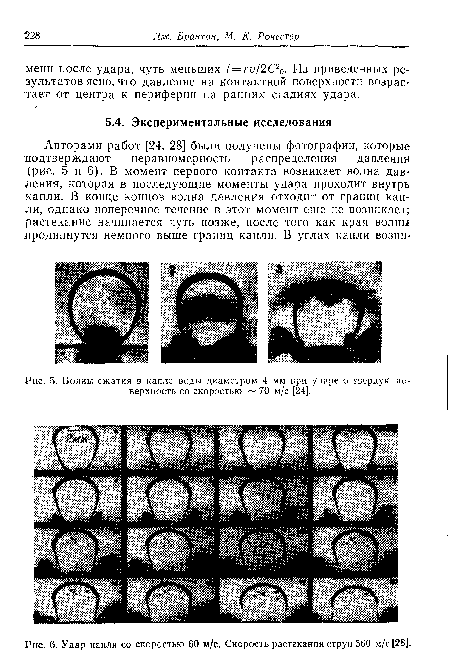

| Волны сжатия в капле воды диаметром 4 мм при ударе о твердую поверхность со скоростью |

|

Далее

| Удар капли со скоростью 60 м/с. Скорость растекания струи 560 м/с [28]. |

![Удар капли со скоростью 60 м/с. Скорость растекания струи 560 м/с [28].](/static/pngsmall/950005360.png) |

Далее

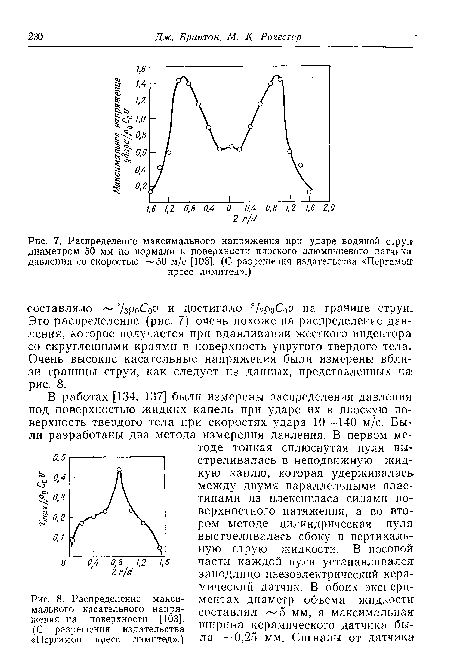

| Распределение максимального напряжения при ударе водяной стругг диаметром 50 мм по нормали к поверхности плоского алюминиевого датчика давления со скоростью |

|

Далее

| Распределение максимального касательного напряжения на поверхности [103]. (С разрешения издательства «Пергамон пресс лимитед».) |

![Распределение максимального касательного напряжения на поверхности [103]. (С разрешения издательства «Пергамон пресс лимитед».)](/static/pngsmall/950005364.png) |

Далее

| Распределение максимального давления удара капли воды диаметром 5 мм при скорости 100 м/с [137]. (Собственность правительства Великобритании.) |

![Распределение максимального давления удара капли воды диаметром 5 мм при скорости 100 м/с [137]. (Собственность правительства Великобритании.)](/static/pngsmall/950005366.png) |

Далее

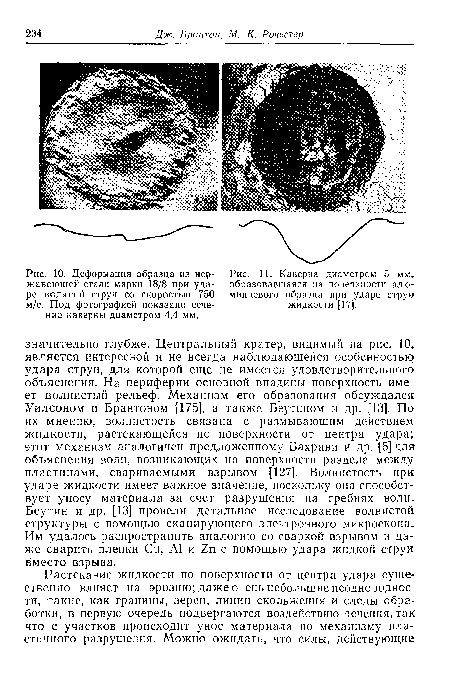

| Деформация образца из нер- Рис. И. Каверна диаметром 5 ммг |

|

Далее

| Впадины на поверхности меди (а), образовавшиеся при многократных ударах жидких капель со скоростью 50 м/с, и подобные впадины на поверхности меди (б), образовавшиеся под действием 750 ударов, произведенных с помощью ударной трубы, наполненной жидкостью [161]. |

![Впадины на поверхности меди (а), образовавшиеся при многократных ударах жидких капель со скоростью 50 м/с, и подобные впадины на поверхности меди (б), образовавшиеся под действием 750 ударов, произведенных с помощью ударной трубы, наполненной жидкостью [161].](/static/pngsmall/950005380.png) |

Далее

| Внешний вид эродированного участка поверхности диаметром 16 мм •образца стеллита 6 после 8-10° ударов капель на 1 мм2 при скорости удара 510 м/с и среднем диаметре капли 0,66 мм [7]. (С разрешения Центрального управления по производству электроэнергии.) |

![Внешний вид эродированного участка поверхности диаметром 16 мм •образца стеллита 6 после 8-10° ударов капель на 1 мм2 при скорости удара 510 м/с и среднем диаметре капли 0,66 мм [7]. (С разрешения Центрального управления по производству электроэнергии.)](/static/pngsmall/950005384.png) |

Далее

| Кривые эрозии для нескольких высокопрочных сплавов, полученные по результатам испытаний в роторном устройстве с разбрызгиванием капель при среднем диаметре капли 0,66 мм и скорости удара 310 м/с [7]. (С разрешения Центрального управления по производству электроэнергии). |

![Кривые эрозии для нескольких высокопрочных сплавов, полученные по результатам испытаний в роторном устройстве с разбрызгиванием капель при среднем диаметре капли 0,66 мм и скорости удара 310 м/с [7]. (С разрешения Центрального управления по производству электроэнергии).](/static/pngsmall/950005386.png) |

Далее

| Деформация ПММА при ударе водяной струи со скоростью .880 м/с. Средний диаметр основной кольцевой трещины ЗД мм [17]. |

![Деформация ПММА при ударе водяной струи со скоростью .880 м/с. Средний диаметр основной кольцевой трещины ЗД мм [17].](/static/pngsmall/950005390.png) |

Далее

| Поперечное сечение зоны удара, показанной на рис. 15 [17]. |

![Поперечное сечение зоны удара, показанной на рис. 15 [17].](/static/pngsmall/950005390.png) |

Далее

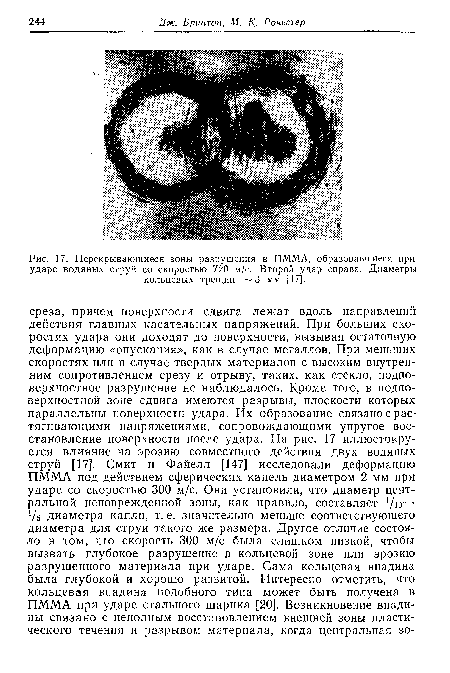

| Перекрывающиеся зоны разрушения в ПММА, образовавшиеся при ударе водяных струй со скоростью 720 м/с. Второй удар справа. Диаметры кольцевых трещин |

|

Далее

| Кольцевая деформация поливинилхлорида (непластифициро-ванного) (а) и увеличенное изображение части деформированной поверхности (б) (видна внешняя хрупкая кольцевая трещина и внутренняя кольцевая трещина среза). Скорость удара 700 м/с [17]. |

![Кольцевая деформация поливинилхлорида (непластифициро-ванного) (а) и увеличенное изображение части деформированной поверхности (б) (видна внешняя хрупкая кольцевая трещина и внутренняя кольцевая трещина среза). Скорость удара 700 м/с [17].](/static/pngsmall/950005394.png) |

Далее

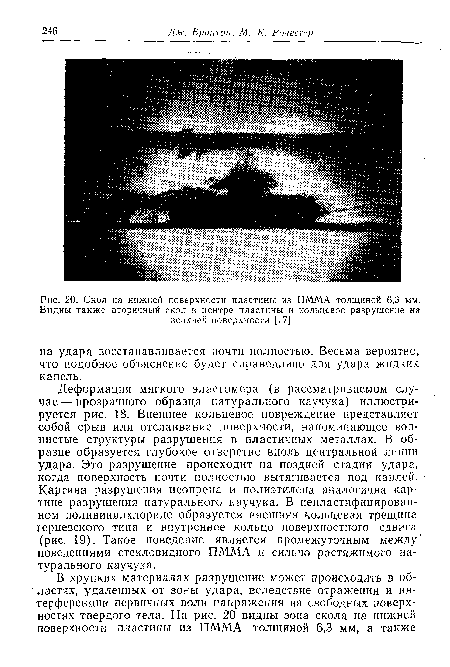

| Скол на нижней поверхности пластины из ПММА толщиной 6,3 мм. Видны также вторичный скол в центре пластины и кольцевое разрушение на |

|

Далее

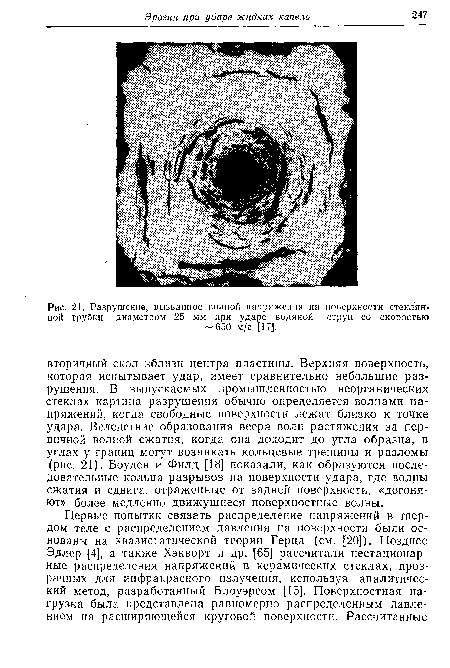

| Разрушение, вызванное волной напряжения на поверхности стеклянной трубки диаметром 25 мм при ударе водяной струи со скоростью |

|

Далее

| Влияние числа ударов, предшествующих эрозионному разрушению ПММА, на напряжение удара [32]. |

![Влияние числа ударов, предшествующих эрозионному разрушению ПММА, на напряжение удара [32].](/static/pngsmall/950005404.png) |

Далее

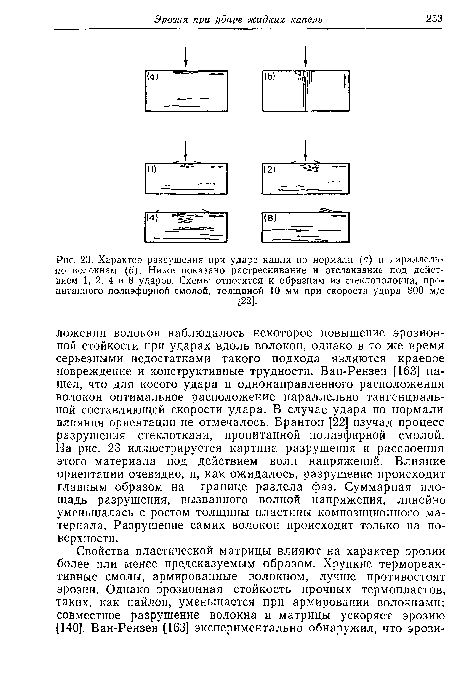

| Характер разрушения при ударе капли по нормали (а) и параллельно волокнам (б). Ниже показано растрескивание и отслаивание под действием 1, 2, 4 и 8 ударов. Схемы относятся к образцам из стекловолокна, пропитанного полиэфирной смолой, толщиной 10 мм при скорости удара 800 м/с |

|

Далее

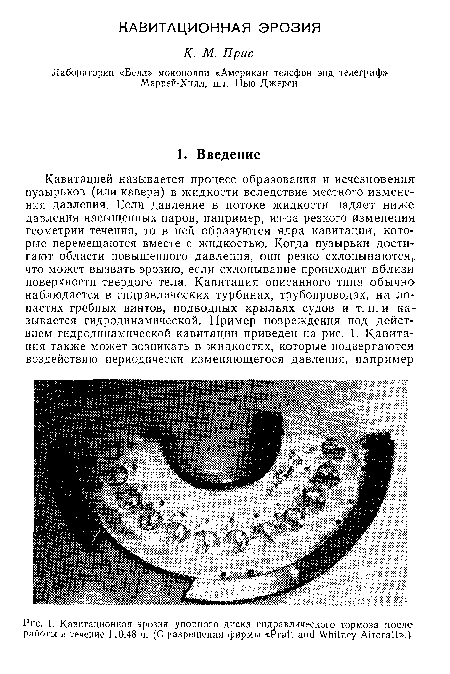

| Кавитационная эрозия упорного диска гидравлического тормоза после работы в течение 110,48 ч. (С разрешения фирмы «Pratt and Whitney Aircraft».) |

|

Далее

| Разрушение гильзы цилиндра в дизельном двигателе после длительного воздействия кавитации. (С разрешения фирмы «Caterpillar Tractor».) |

|

Далее

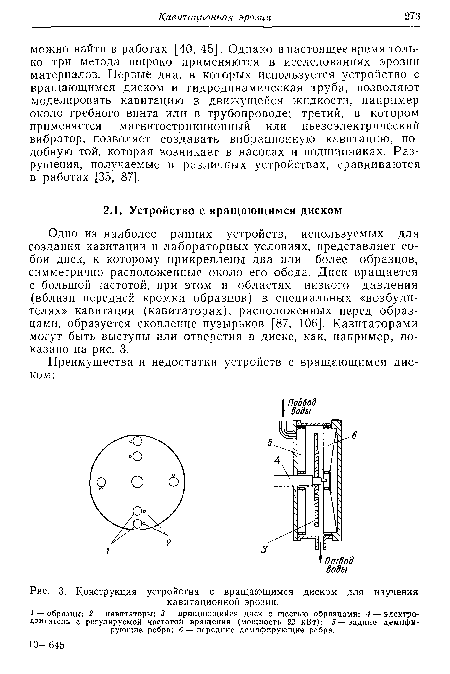

| Конструкция устройства с вращающимся диском для изучения |

|

Далее

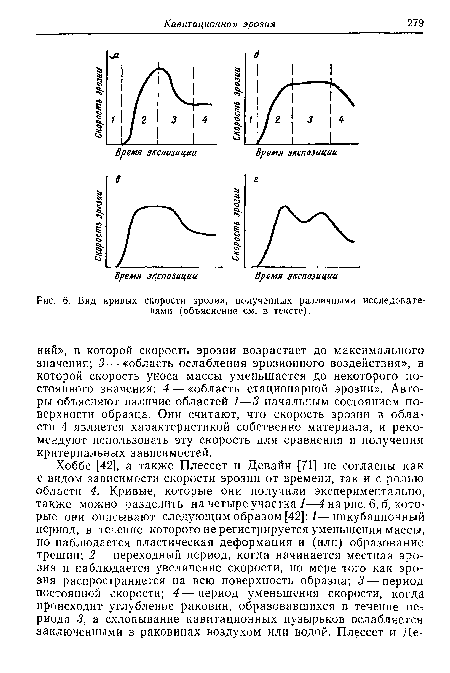

| Вид кривых скорости эрозии, полученных различными исследователями (объяснение см. в тексте). |

|

Далее

| Скорость разрушения в зависимости от давления при испытаниях в гидродинамической трубе [64]. |

![Скорость разрушения в зависимости от давления при испытаниях в гидродинамической трубе [64].](/static/pngsmall/950005470.png) |

Далее

| Скорость разрушения в зависимости от давления при вибрационных испытаниях [30]. |

![Скорость разрушения в зависимости от давления при вибрационных испытаниях [30].](/static/pngsmall/950005470.png) |

Далее

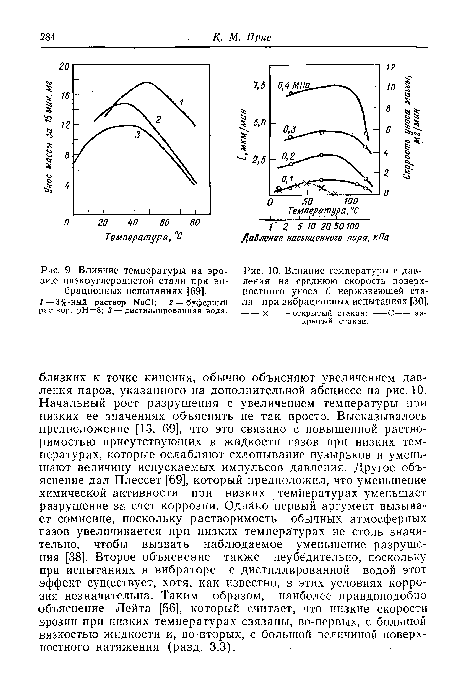

| Влияние температуры и дав- |

|

Далее

| Влияние амплитуды колебаний на величину вызываемого кавитацией напряжения о0 и продолжительность инкубационного периода ¿о для никеля [102]. |

![Влияние амплитуды колебаний на величину вызываемого кавитацией напряжения о0 и продолжительность инкубационного периода ¿о для никеля [102].](/static/pngsmall/950005474.png) |

Далее

| Изменение напряжения в образце в зависимости от расстояния между наконечником вибратора и неподвижным образцом [102]. |

![Изменение напряжения в образце в зависимости от расстояния между наконечником вибратора и неподвижным образцом [102].](/static/pngsmall/950005478.png) |

Далее

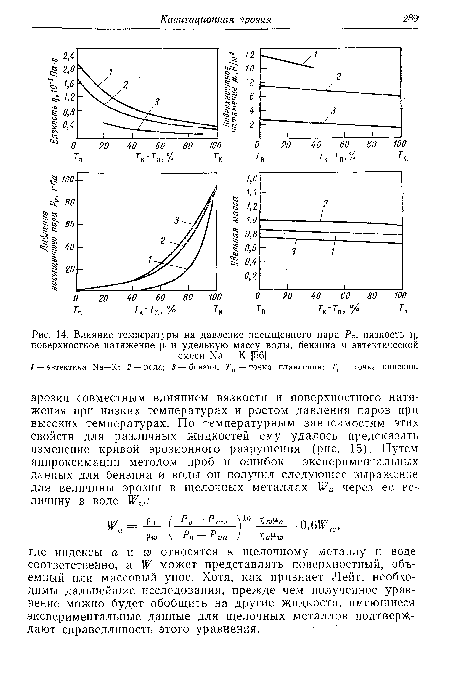

| Влияние температуры на давление насыщенного пара Риг вязкость г}, поверхностное натяжение (х и удельную массу воды, бензина и эвтектической |

|

Далее

| Сравнение рассчитанной и измеренной эрозии в воде, бензине и эвтектической смеси N8 — К [56]. |

![Сравнение рассчитанной и измеренной эрозии в воде, бензине и эвтектической смеси N8 — К [56].](/static/pngsmall/950005484.png) |

Далее

| Соотношение между максимальной интенсивностью эрозии и числом кавитации для пленок ЫАСА-16-021 [90]. |

![Соотношение между максимальной интенсивностью эрозии и числом кавитации для пленок ЫАСА-16-021 [90].](/static/pngsmall/950005486.png) |

Далее

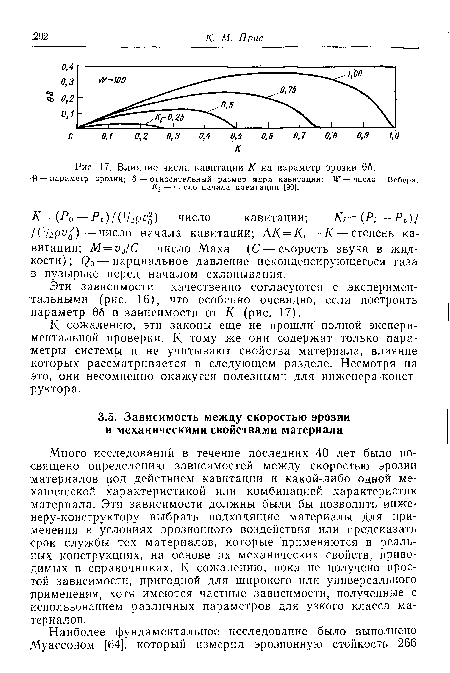

| Влияние числа кавитации К на параметр эрозии Об. |

|

Далее

| Сечение алюминиевого образца после воздействия кавитации в течение 2 ч [103]. |

![Сечение алюминиевого образца после воздействия кавитации в течение 2 ч [103].](/static/pngsmall/950005498.png) |

Далее

| Микрофотографии образца поликрнсталлического железа, очищенного зонной плавкой, после воздействия кавитации в течение 4,5 ч [77]. л — два типа разрушения; б — хрупкое разрушение; в — пластический разрыв. Микрофотографии получены с помощью сканирующего электронного микроскопа. |

![Микрофотографии образца поликрнсталлического железа, очищенного зонной плавкой, после воздействия кавитации в течение 4,5 ч [77]. л — два типа разрушения; б — хрупкое разрушение; в — пластический разрыв. Микрофотографии получены с помощью сканирующего электронного микроскопа.](/static/pngsmall/950005502.png) |

Далее

| Микрофотографии образца кобальта [77]. |

![Микрофотографии образца кобальта [77].](/static/pngsmall/950005506.png) |

Далее

| Продолжительность инкубационного периода и для сплавов Си—N1 и Си—Ъп в зависимости от величины их начальной микротвердости [11]. Частота колебаний 20 кГц, амплитуда 40 мкм; / — медноцинковые сплавы; 2 — медноникелевые сплавы. |

![Продолжительность инкубационного периода и для сплавов Си—N1 и Си—Ъп в зависимости от величины их начальной микротвердости [11]. Частота колебаний 20 кГц, амплитуда 40 мкм; / — медноцинковые сплавы; 2 — медноникелевые сплавы.](/static/pngsmall/950005510.png) |

Далее

| Эрозия сплава Си—10% А1 после термической обработки [18]. |

![Эрозия сплава Си—10% А1 после термической обработки [18].](/static/pngsmall/950005514.png) |

Далее

| Полученные с помощью сканирующего электронного микроскопа фотографии, иллюстрирующие развитие (а— б—+в—^г) эрозионной раковины в максимально состаренном сплаве А1 — 4% Си [98]. |

![Полученные с помощью сканирующего электронного микроскопа фотографии, иллюстрирующие развитие (а— б—+в—^г) эрозионной раковины в максимально состаренном сплаве А1 — 4% Си [98].](/static/pngsmall/950005516.png) |

Далее

| Полученные с помощью сканирующего электронного микроскопа фотографии раковин, образующихся в цинке с размером зерен 0,1 мм (а) и 1,5 мм (б) после воздействия кавитации в течение 40 мин. [77]. |

![Полученные с помощью сканирующего электронного микроскопа фотографии раковин, образующихся в цинке с размером зерен 0,1 мм (а) и 1,5 мм (б) после воздействия кавитации в течение 40 мин. [77].](/static/pngsmall/950005524.png) |

Далее

| Влияние размера зерен на продолжительность инкубационного периода to и последующую скорость уноса массы М никеля под действием вибрационной кавитации [77]. |

![Влияние размера зерен на продолжительность инкубационного периода to и последующую скорость уноса массы М никеля под действием вибрационной кавитации [77].](/static/pngsmall/950005526.png) |

Далее

| Влияние холодной прокатки на эрозионную стойкость чистого железа [82]. |

![Влияние холодной прокатки на эрозионную стойкость чистого железа [82].](/static/pngsmall/950005530.png) |

Далее

| Эрозия образцов из тефлона и поливинилхлорида по данным испытаний в устройстве с вращающимся диском. Для сравнения приведены данные для алюминия и нержавеющей стали [58]. 1 — алюминий; 2 — тефлон; 3 — поливинилхлорид; 4 — нержавеющая сталь. |

![Эрозия образцов из тефлона и поливинилхлорида по данным испытаний в устройстве с вращающимся диском. Для сравнения приведены данные для алюминия и нержавеющей стали [58]. 1 — алюминий; 2 — тефлон; 3 — поливинилхлорид; 4 — нержавеющая сталь.](/static/pngsmall/950005536.png) |

Далее

| Схлопывание пузырька диаметром 3 мм в щели на поверхности образца из ПММА [7]. |

![Схлопывание пузырька диаметром 3 мм в щели на поверхности образца из ПММА [7].](/static/pngsmall/950005546.png) |

Далее

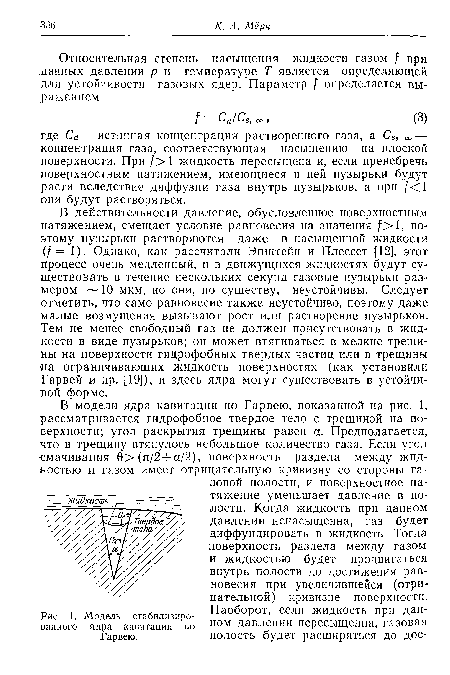

| Модель стабилизированного ядра кавитации по Гарвею. |

|

Далее

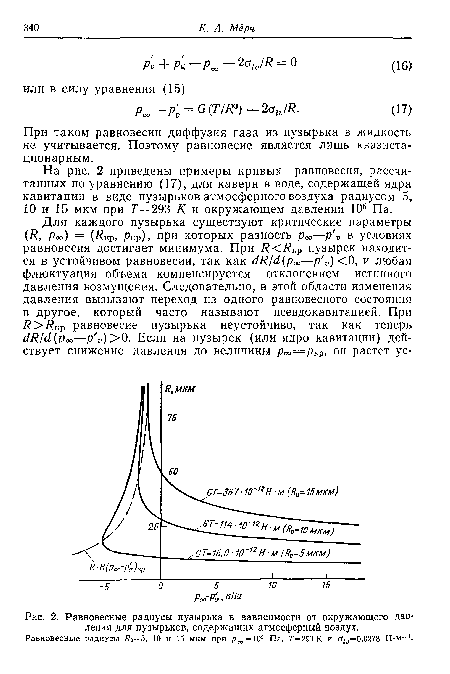

| Равновесные радиусы пузырька в зависимости от окружающего давления для пузырьков, содержащих атмосферный воздух. |

|

Далее

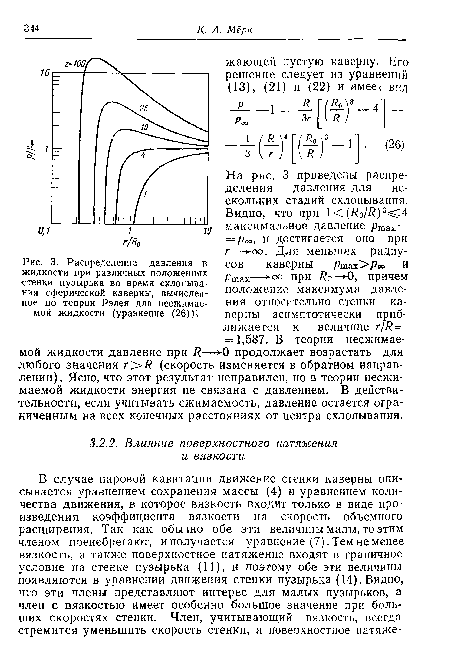

| Распределение давления в жидкости при различных положениях стенки пузырька во время схлопывания сферической каверны, вычисленное по теории Рэлея для несжимаемой жидкости (уравнение (26));!, |

|

Далее

| Число Маха стенки пузырька в зависимости от его радиуса при уменьшении содержания газа [24]. |

![Число Маха стенки пузырька в зависимости от его радиуса при уменьшении содержания газа [24].](/static/pngsmall/950005602.png) |

Далее

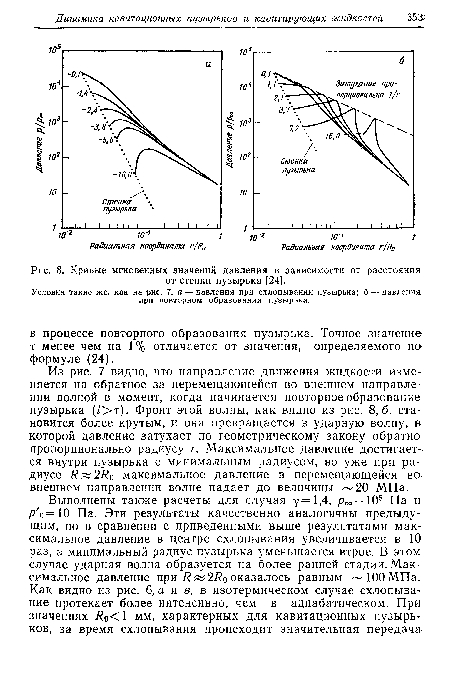

| Кривые мгновенных значений числа Маха в зависимости от расстояния от стенки пузырька в процессе его схлопывания и повторного образования [24]. Начальное внутреннее давление газа р о—102 Па, давление окружающей среды Па, |

![Кривые мгновенных значений числа Маха в зависимости от расстояния от стенки пузырька в процессе его схлопывания и повторного образования [24]. Начальное внутреннее давление газа р о—102 Па, давление окружающей среды Па,](/static/pngsmall/950005608.png) |

Далее

| Кривые мгновенных значений давления в зависимости от расстояния |

|

Далее

| Формы поверхности пузырька для случая b/R0= 1 [53]. (С разрешения Cambridge University Press.) |

![Формы поверхности пузырька для случая b/R0= 1 [53]. (С разрешения Cambridge University Press.)](/static/pngsmall/950005620.png) |

Далее

| Формы поверхности пузырька для случая b/R0= 1,5 [53]. (С разрешения Cambridge University Press.) |

![Формы поверхности пузырька для случая b/R0= 1,5 [53]. (С разрешения Cambridge University Press.)](/static/pngsmall/950005620.png) |

Далее

| Окисление в зависимости от времени выдержки при нормальном росте пленок (а), разрушении пленки в точках 1, 2 и 3 (б) и частых разрушениях пленки, приводящих к линейной кинетике окисления (в) [23] |

![Окисление в зависимости от времени выдержки при нормальном росте пленок (а), разрушении пленки в точках 1, 2 и 3 (б) и частых разрушениях пленки, приводящих к линейной кинетике окисления (в) [23]](/static/pngsmall/950005672.png) |

Далее

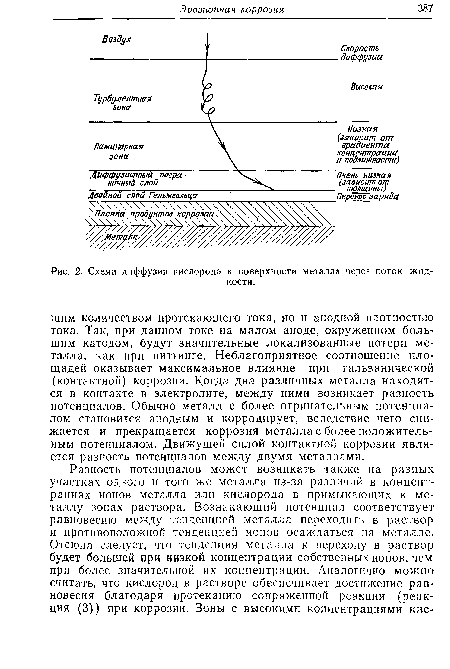

| Схема диффузии кислорода к поверхности металла через поток жидкости. |

|

Далее

| Изменения механизма эрозионной коррозии в зависимости от скорости жидкости [106]. |

![Изменения механизма эрозионной коррозии в зависимости от скорости жидкости [106].](/static/pngsmall/950005692.png) |

Далее

| Изменение плотности тока и массы полированного образца из поли-кристаллического никеля при выдержке 1 н. Н2504 при потенциале 4-600 мВ (в пассивной области) относительно насыщенного каломельного электрода и последующем воздействии ультразвуковой кавитации [86]. |

![Изменение плотности тока и массы полированного образца из поли-кристаллического никеля при выдержке 1 н. Н2504 при потенциале 4-600 мВ (в пассивной области) относительно насыщенного каломельного электрода и последующем воздействии ультразвуковой кавитации [86].](/static/pngsmall/950005708.png) |

Далее

| Возможные видоизменения механизма окисления вследствие присутствия в атмосфере С02 и НгО [5]. (Первоначально представлен на осеннем 150-м собрании Электрохимического общества, Лас-Вегас, шт. Невада.) |

![Возможные видоизменения механизма окисления вследствие присутствия в атмосфере С02 и НгО [5]. (Первоначально представлен на осеннем 150-м собрании Электрохимического общества, Лас-Вегас, шт. Невада.)](/static/pngsmall/950005716.png) |

Далее

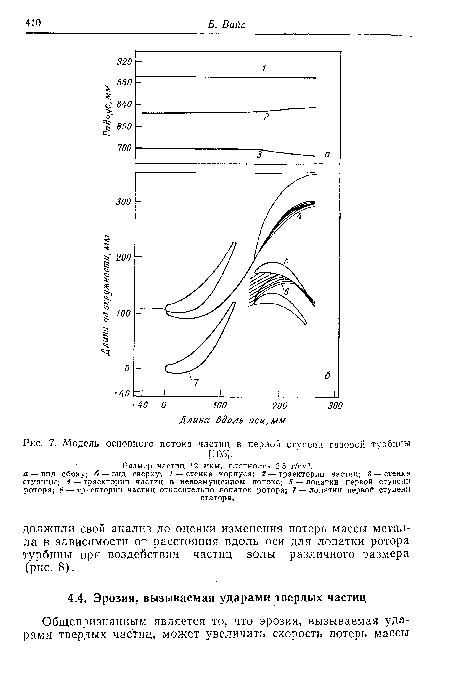

| Модель основного потока частиц в первой ступени газовой турбины |

|

Далее

| Потери массы материала в результате эрозии, вызываемой ударами твердых частиц, в зависимости от расстояния вдоль оси для лопатки ротора |

|

Далее

| Взаимное влияние толщины окисной пленки и диаметра частиц на эрозионно-коррозионный процесс [34], а — толщина окисного елоя мала; 6 — толщина окисного слоя соизмерима с диаметром |

![Взаимное влияние толщины окисной пленки и диаметра частиц на эрозионно-коррозионный процесс [34], а — толщина окисного елоя мала; 6 — толщина окисного слоя соизмерима с диаметром](/static/pngsmall/950005732.png) |

Далее

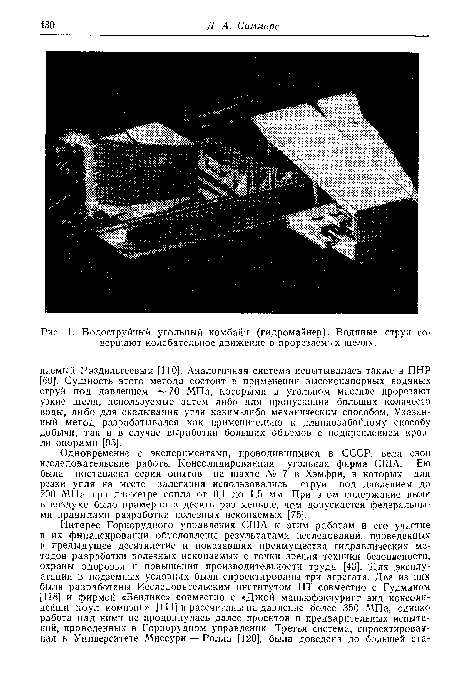

| Водоструйный угольный комбайн (гидромайнер). Водяные струи совершают колебательное движение в прорезаемых щелях. |

|

Далее

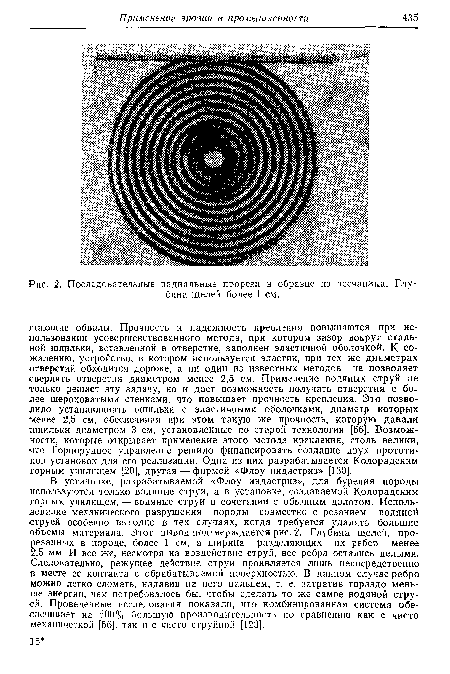

| Последовательные радиальные прорези в образце из песчаника. Глубина щелей более 1 см. |

|

Далее

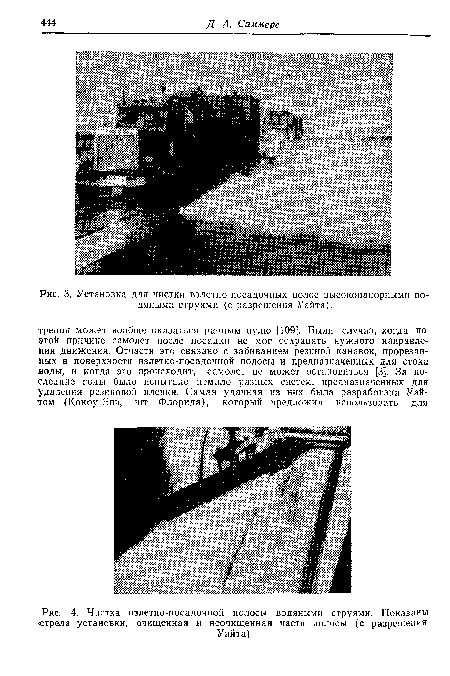

| Установка для чистки взлетно-посадочных полос высоконапорными водяными струями (с разрешения Уайта). |

|

Далее

| Чистка взлетно-посадочной полосы водяными струями. Показаны стрела установки, очищенная и неочищенная части полосы (с разрешения |

|

Далее

| Чистка корпуса насоса высокого давления высоконапорной водяной струей (с разрешения фирмы «Партек»), |

|

Далее