Абсорбционная колонна имеет насадку из 40 барботажных колпачковых тарелок, на 35 из них уложены змеевики для отвода реакционного тепла с помощью оборотной воды или рассола. Отходящие газы предварительно охлаждаются в холодильнике и после очистки в абсорбционной колонне выбрасываются в атмосферу через трубу высотой 60 м. Получаемая в процессе абсорбции азотная кислота используется в этом же производстве.[ ...]

В абсорбционную колонну подается кислород, и образующийся оксид азота повторно окисляется до Ы02 по реакции (3.17).[ ...]

В верху абсорбционной колонны поддерживается температура в 106—107°. Из нижней части ее в обезвоживающую колонну 26, вместе с маслами уходит уксусная кислота, ее гомологи и немного воды. Вода и часть уксусной кислоты в виде паров уходят из обезвоживающей колонны 26 обратно в абсорбционную колонну 18. Из нижней части обезвоживающей колонны уксусная кислота и ее гомологи, смоляные масла и небольшое количество воды переходят в вакуум-колонну 27, где кислоту и воду отгоняют, а масла из нижней части этой колонны уходят в холодильник 28, из которого их насосом 29 подают в бак 30 для смоляных масел, из него в бак 30а и далее насосом 31 или 32 — в напорный бак 19 при абсорбционной колонне. Таким образом, смоляные масла являются оборотным материалом.[ ...]

Кроме описанного выше абсорбционного способа, применяют и другой способ. Главное отличие его в том, что в абсорбционную колонну вводят пары необесспиртованной жижки, но освобожденной от отстойной смолы путем отстаивания. Метиловый спирт, сложные эфиры, кстоны и другие легколетучие вещества уходят из абсорбционной колонны в ректификационную спиртовую колонну. Однако в этом случае не удается настолько же полно освободить ог них смоляные масла и уксусную кислоту, как при применении описанного выше способа.[ ...]

Установка состоит из четырех абсорбционных колонн: двух наса-дочных и двух тарельчатых. Диаметр каждой колонны 1,4 м, высота 16 м. Давление в колонне 16 ■ 105 Па (16 кгс/см2), температура 60 °С. Тарельчатая колонна имеет 20 сит-чатых тарелок, на которых размещены охлаждающие змеевики общей поверхностью 199,5 м2.[ ...]

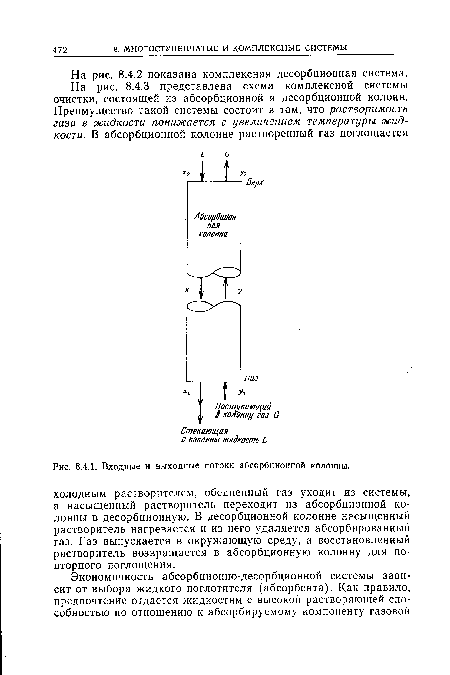

| Входные и выходные потоки абсорбционной колонны. |  |

Г-насосы ;2-емкость прогрева; 3-филыр ;4-абсорбционная колонна;5-газосепаратор;6-усредаительная емкость; 7-отпарная колонна;8-теплообменник;9-воздушные холодильники.[ ...]

Газ из общего коллектора поступает в нижнюю часть абсорбционной колонны 6, проходит вначале орошаемую азотной кислотой насадку, затем каплеотделитель 8 и турбогазодувкой 9 через 35-метровую трубу выбрасывается в атмосферу.[ ...]

Перегретые пары уксусной кислоты и воды поступают в абсорбционную колонну, имеющую насадку из колец, и поднимаются в ней навстречу току абсорбента — смоляных масел. Вверху из колонны выходят пары воды с небольшой примесью масел, внизу — раствор уксусной кислоты и небольшого количества воды в маслах. Из этого раствора отгоняют уксусную кислоту, воду и небольшое количество масел. Оставшиеся масла снова поступают в абсорбционную колонну.[ ...]

Газовые выбросы, очищенные от основного количества паров продукта 102Т в колонне 1, поступают в бар-ботажную абсорбционную колонну 2 с 40%-ным раствором серной кислоты. При взаимодействии аммиака с серной кислотой образуется нелетучий продукт — сульфат аммония.[ ...]

Снижение содержания оксидов азота может быть обеспечено заключительной щелочной абсорбцией в последней абсорбционной колонне. Применяя соду как промывное средство, получают смесь нитрита и нитрата натрия, которую можно использовать для производства этих продуктов. Путем обработки абсорбционного щелока азотной кислотой получают только нитрат, причем освободившиеся в концентрированной форме оксиды азота возвращаются в абсорбционную колонну. Препятствием к широкому применению щелочной промывки содой является ограниченная возможность использования и сбыта нитрита и нитрата натрия.[ ...]

Предварительно сточные воды подкисляются серной кислотой до рН=1, а затем направляются через усреднитель на орошение абсорбционной колонны для извлечения летучих веществ из абгазов. Экстракция фенола производится в пульсационных экстракционных колоннах с прерывистой подачей экстрагента. Соотношение эфира и сточных вод составляет 1:3, степень извлечения фенола из сточных вод при использовании диизопропилового эфира достигает 99,3 %, ацетофенона -99,6 %.[ ...]

Циркулирующая аммиачная вода охлаждается в теплообменнике 14 оборотной водой и насосом 13 перекачивается на орошение насадочных колонн. При достижении концентрации аммиака 25 % раствор из системы орошения колонн сливают в сборник продукционной аммиачной воды 12. Последний сообщается с атмосферой и служит одновременно дегазатором, где из аммиачной воды при снижении давления до атмосферного выделяются горючие газы (водород, метан), поглощенные в абсорбционных колоннах.[ ...]

Газовые выбросы после холодильника-при синтезе полупродукта биурета и газовые выбросы после вакуум-насоса при отгонке мономера продукта 102Т направляются в барботажную абсорбционную колонну 1 (рис. 20), заполненную 10%-ным раствором карбоната аммония, который постоянно циркулирует посредством перекачивания его насосом 4 из сборника 3 в колону 1. В некоторых случаях для более глубокой очистки требуется установить еще одну последовательно работающую колонну.[ ...]

На установке лабораторного типа, соответствующей данной схеме, были проведены исследования процесса очистки газа моделирующего топливный газ. Концентрация N0 1,000 и 1,500 ррш в присутствии 6,2% О2. Абсорбционная колонна барботажного типа. Раствор абсорбента содержал: 0,01 М Ре804; 0,011 М двунатриевой соли ЭДТА и 0,25 М 280з. Абсорбция осуществлялась при 50°С и начальном pH раствора, равном 7.[ ...]

Известковый метод. Основным процессом в данном методе является взаимодействие сернистого ангидрида с суспензией карбоната кальция. Отходящие газы с температурой 150 РС "Тангенциально вводятся в нижнюю часть абсорбционной колонны для охлаждения до температуры 50—60 °С и насыщения водяными парами. В колонну вводят 30—40% суспензии карбоната кальция (90% частиц его измельчают до размера <63 мкм, pH 8,5—9,5). Карбонат кальция распыляют для эффективного массообмена между газом и жидкостью в зоне абсорбции. В процессе абсорбции образуется Са304, при этом рН=4,5—5,0, а концентрация карбоната кальция в отработанной суспензии снижается до 10%. Часть отработанной суспензии отводят в промежуточный сборник, в котором она укрепляется до 30—40% за счет добавки свежего карбоната кальция и вновь подается на орошение. Остальную суспензию выдерживают в донной части колонны (ниже точки ввода газа), и в результате реакции растворенного сернистого ангидрида с сульфитом кальция (при pH 4,5—5,0) образуется Са(Н503)2, который под действием кислорода воздуха превращается в сульфат кальция. Суспензию сульфата кальция (с 15%-ным содержанием последнего) отводят из донной части колонны в гидроциклон, где часть воды отделяется, а полученная 50%-ная суспензия сульфата кальция подается на барабанный вакуум-фильтр, из которого отбирают кристаллы влажного гипса с содержание воды <10%. Отработанная 4%-ная суспензия сульфата кальция из гидроциклона рециркулирует в нижнюю часть колонны.[ ...]

При окислении циклогексанола 62%-й азотной кислотой в газовую фазу выделяются окислы азота. В процессе абсорбции окислов азота происходит окисление N0 до N02 и последующее поглощение образующейся N0., конденсатом в абсорбционной колонне (рис. 7.51).[ ...]

Битумоплавильные агрегаты, сушильные барабаны, грохоты, бункеры-смесители силоса, узлы загрузки и транспортировки сырья и др. Реторты-пирамиды, вертикальные сушилки, циклонные и шахтные печи и др.[ ...]

Схема высокотемпературного каталитического восстановления N0 в производстве азотной кислоты представлена на рис. 1-51. Отходящие газы содержат, в % (об.): N0 -0,05-0,1; Ый — 96,0—96,2; 02 —2,2—3,0 и некоторое количество паров увлекаемой из абсорбционной колонны азотной •кислоты.[ ...]

Эффективными абсорбентами хлора являются тетрахлориды углерода (ССЦ) и титана (ИСЦ), хлориды серы. При использовании ССЦ процесс очистки проводят следующим образом: аб-газы, содержащие 0,5—5,0% хлора, разбавляют воздухом и подают в абсорбционную колонну, работающую под давлением (1,5—2,0) • 105 Па. Перед абсорбцией газы охлаждают рассолом. Абсорбция происходит в насадочной части абсорбера охлажденным до (—15) — (—20) °С тетрахлоридом углерода. Очищенный газ выбрасывают в атмосферу или направляют на доочистку, а отработанный поглотительный раствор поступает на регенерацию.[ ...]

Из абсорберов барботажного типа наибольшее промышленное применение получили барботажные тарельчатые аппараты (БТА) и абсорберы с подвижней (взвешенной, плавающей, псевдоожиженной) насадкой. На рис. 1.11 представлена тарельчатая абсорбционная колонна, которая очень проста по устройству и в эксплуатации.[ ...]

Технологическая схема каталитической очистки хвостовых газов в производстве азотной кислоты с абсорбцией при давлении 3,5 ■ 105 Па и использованием в качестве газа-восстановителя аммиака показана на рис. 7.13. Хвостовые нитрозные газы после абсорбционных колонн при температуре 20—30 °С поступают в подогреватели 8, где они нагреваются до 240—280 °С, после чего их направляют в смеситель 2. Жидкий аммиак из заводской линии поступает в испаритель 5, где он испаряется под действием нагретого конденсата, подаваемого из подогревателя 4. Газообразный аммиак из испарителя при давлении 3,5 • 105 — 3,7 • 105 Па поступает в фильтры 6, откуда после очистки подается в подогреватель 7. Подогретый до 120 °С аммиак далее поступает в смеситель 2. Здесь он смешивается с нагретым нитрозным газом и идет в реактор 1, где происходит восстановление окислов азота аммиаком в присутствии катализатора АВК-10. Далее газовая смесь турбокомпрессором 3 направляется в теплообменник.[ ...]

Преимущества способа. При этом способе имеется возможность получать абсорбент (смоляные масла) на том же заводе, ка котором перерабатывается жижка. После отгонки от абсорбента уксусная кислота имеет высокую концентрацию (80—85% СНзСООН). Смоляные масла, применяемые при абсорбционном способе, менее огнеопасны, чем легкие растворители (серный эфир), применяемые при экстракционном способе. В абсорбционную колонну идут пары уксусной кислоты и воды, выделяющиеся из жижки при обессмоливании ее.[ ...]

Рубежанский филиал Ворошиловградского машиностроительного института предложил новый персульфатный способ очистки» нитрозных газов от окислов азота. Сущность его заключается в поглощений окислов азота раствором персульфата аммония, насыщенным аммиаком, в ситчатых абсорбционных колоннах. Персульфат аммония получают при частичном электрохимическом окислении раствора сульфата аммония, являющегося отходом производства капролактама. После абсорбции получают смешанный раствор сульфатанитрата аммония, из которого после, выпарки и кристаллизации выделяют сложное удобрение.[ ...]

В процессе «Скот» (США) осуществляется каталитическая гидрогенизация — гидролиз всех сернистых соединений до сероводорода. Процесс ведут при 300°С с использованием катализатора кобальта —молибдена, нанесенного на окись алюминия. Охлажденный после восстановления газ поступает в аминовую абсорбционную колонну. На выходе газ содержит около 300-10-6 кг/сут сероводорода и следы других сернистых соединений.[ ...]

В абсорберах тарельчатого или насадочного типа процессы подготовки газа стараются вести при режимах, приближающихся к режиму "эмульгирования". Именно в этом случае достигается максимум скорости процессов массообмена. Удержать процесс в этом режиме очень трудно, и практически скорость газа в абсорбционных колоннах составляет примерно 30% от скорости эмульгирования. При попадание в абсорбент примесей, обладающих поверхностно-активными или стабилизирующими пену свойствами, эмульгирование и последующее интенсивное пенообразование наступают при значительно меньших скоростях газов и паров в абсорбционной колонне [10]. К таким примесям относятся ингибиторы коррозии, продукты взаимодействия аминов с неуглеводородными компонентами сырьевого газа, углеводороды конденсата, химические реагенты предыдущих стадий подготовки газа, соли пластовых вод, механические примеси (углеродные дисперсии, окалина и др.).[ ...]

На первом этапе представим ХТС, включающий элементы, в которых происходят описанные превращения (рис. 3.24, а). Аммиак окисляется в адиабатическом реакторе 6. Газы после реактора охлаждаются в холодильнике 8, чтобы как можно полнее прошло окисление оксида азота в Диоксид в окислителе 9. В схеме далее имеется абсорбционная колонна 11 для последующих превращений.[ ...]

Процесс реализуется в противоточном режиме в реакторе скруб-берного типа при 400°С. Его продуктами являются газ (около 7% HCl, 40 — водяных паров, 0,8-1,0% 02) и оксид железа. Основная масса последнего оседает в растворе, выделяется из него и отгружается потребителю: Газ очищается от остатков Fe203, охлаждается и отправляется в абсорбционную колонну, орошаемую водой из промывочных ванн. Из нижней ее части выводится 16-20%-ная соляная кислота с небольшим, около 2%, содержанием хлоридов железа. Газ после абсорбционной колонны освобождается от остатков хлористого водорода и других примесей в скруббере, орошаемом раствором каустической соды (NaOH), и выбрасывается в дымовую трубу.[ ...]

Для полноты отгонки уксусной кислоты от смоляных масел (абсорбента) необходимо применение вакуума, что усложняет аппаратуру. Абсорбент (смоляные масла) изменяется при повторных применениях его в абсорбционной колонне и потому требуется регенерация его, связанная с значительным процентом отхода в виде пека.[ ...]

Процесс СКОТ, разработанный фирмой «Shell», заключается в следующем. Отходящие газы установок Клауса смешиваются с продуктами неполного сгорания топливного газа и при температуре 300°С в реакторе с кобальт-молибденовым катализатором все сернистые соединения превращаются в сероводород. После охлаждения и отделения конденсированной влаги газ поступает в абсорбционную колонну, где сероводород селективно поглощается раствором диизопропаноламина (ДИПА), либо метилдиэтаноламина (МДЭА). Очищенный газ рециркулирует на установку Клауса.[ ...]

Полисульфид амина из аппаратов А-2 и Е-2 подается дозировочным насосом Н-2 в линию "богатого" абсорбента, поступающего в десор-бер Д-1. Абсорбент с низа десорбера Д-1 поступает в емкость регенерированного абсорбента Е-3, где охлаждался до температуры 50-60°С. Регенерированный абсорбент с содержанием полисульфида амина 0,1... 1 % мае. из емкости Е-3 дозировочным насосом Н-1 подается на орошение абсорбционной колонны А-1.[ ...]

Реакция окисления NO - экзотермическая. Необходимо дополнительное охлаждение нитрозного газа. При охлаждении конденсируется вода - ее образуется в 1,5 раза больше, чем подано аммиака. Конденсирующаяся вода будет взаимодействовать с нит-розным газом, образуя азотную кислоту. Целесообразно сократить время контакта газа с водой, поэтому используют специальный скоростной теплообменник-конденсатор. В нем образуется 30%-я кислота. Ее направляют в соответствующее этой концентрации сечение абсорбционной колонны.[ ...]

Значительная загрязненность сбрасываемой сточной воды вязкими продуктами приводит к забиванию системы канализации, очистка .которой представляет собой длительную и трудоемкую работу. Чтобы предотвратить образование этой группы сбросов от установок замедленного коксования типа 21-10, разработан узел конденсации и сепарации вредных выбросов. Схема узла представлена на рис. 5.20, принцип работы его заключается в следующем. Перед включением реактор опрессовыва-ют на рабочее давление водяным паром, затем по парам дистиллята выравнивают давление в подключаемом и работающем реакторах. Образовавшийся конденсат направляют в емкость, предварительно разогретую до 150—160°С циркулирующим газойлем по схеме: емкость 5 — насос 4— теплообменник 3— трубопровод, подводящий конденсат. Вода, испаряющаяся в емкости 5, вместе с парами нефтепродуктов и газом направляется в нижнюю часть абсорбционной колонны 7.[ ...]