Абразивные производства выпускают абразивные материалы в куске, шлифматериалы и абразивный инструмент. К кусковым материалам относятся электрокорунды (нормальный, белый и легированный), карбид кремния и карбид бора. Сырьем для получения нормального электрокорунда служат боксит и антрацит, для белого электрокорунда — глинозем, для легированного — глинозем с легирующими присадками, для карбида кремния — кварцевый песок, для карбида бора — нефтяной кокс. Исходный материал подвергается дроблению, грохочению, агломерации и плавке. После определенного режима охлаждения слитки элект-рокорундов дробятся и передаются на следующий передел.[ ...]

Для смазывания абразивных лент, брусков, кругов используются смазочные карандаши и брикеты на основе твердых нефтепродуктов. Такие смазочные материалы предназначены снижать износ абразивного инструмента и улучшать качество поверхности (исключать микро-вырывы, пригары, риски и т.д.) обрабатываемого материала.[ ...]

Период стойкости абразивного инструмента и класс чистоты обрабатываемых поверхностей на всех испытываемых образцах соответствуют требованиям технологии.[ ...]

В технологии обработки материалов абразивный инструмент наиболее широко представлен шлифовальными кругами, позволяющими вести обработку металлов на больших скоростях. В процессе работы происходит истирание режущих кромок абразивных зерен и их затупление. Вследствие этого эффективность обработки падает. Для продления срока службы абразивного инструмента требуется его правка: удаление затупившегося слоя зерен при помощи более твердого инструмента. Помимо восстановления режущей способности цель правки — придать кругу правильную форму.[ ...]

Учитывая специфику технологического процесса, помимо антифрикционных и противозадирных свойств смазка для алмазно-абразивной обработки металлов должна иметь высокие адгезионные свойства и обеспечивать эффективное охлаждение заготовки и инструмента, легко вымывать из зоны обработки продукты абразивного износа, не допускать засаливания абразивного инструмента и прижогов металла. С учетом вышеуказанных требований была разработана технологическая смазка “Росойл-305” с улучшенными противозадирными свойствами и повышенной адгезией к углеродистым сталям.[ ...]

Шлифование - обработка поверхности древесины абразивными инструментами (шкуркой или кругами) с целью достижения заданной шероховатости или точности размера детали. Резцами при шлифовании являются зерна твердых абразивных материалов, которые приклеены к бумажной или тканевой основе (рис. 13 з). Абразивные зерна срезают стружки очень малой толщины, поэтому шлифованием достигают высокой гладкости поверхности.[ ...]

При истирании резиновые отходы контактируют с абразивным инструментом. На процесс измельчения истиранием влияет относительная скорость взаимодействия измельчаемого материала и абразивного инструмента. Такие измельчители имеют невысокую производительность и могут использоваться на второй стадии процесса для получения тонкодисперсных порошков из предварительно измельченных другим инструментом отходов.[ ...]

Вышеизложенное относится в основном к утилизации отходов монолитного абразивного инструмента, такого как шлифовальные круги и бруски. Недостаток информации не позволяет исследовать подробно возможности утилизации других абразивных материалов, в чем, по-видимому, проявляется специфика их использования.[ ...]

На шлифовальных и заточных операциях перспективно применение алмазно-абразивных инструментов и кругов из нового синтетического материала — эльбора, что позволяет уменьшить количество абразивного шлама и удлиняет сроки замены смазочноохлаждающих жидкостей (СО>К), содержащих вредные вещества (нитриты и др.). На Сестрорецком инструментальном заводе им. Воскова исследуется возможность замены минерального масла, используемого в качестве СОЖ при шлифовании, водными растворами, что уменьшит загрязнение водоемов нефтепродуктами.[ ...]

При обработке металлов без охлаждения наибольшим пылевыделением сопровождаются процессы абразивной обработки металлов: зачистка, полирование, шлифование и др. Образующаяся при этом пыль на 30...40 % по массе представляет материал абразивного круга и на 60...70 % — материал обрабатываемого изделия. Интенсивность пылевыделения при этих видах обработки связана, в первую очередь, с величиной абразивного инструмента и некоторых технологических параметров резания. При обработке войлочными и матерчатыми кругами образуется войлочная (шерстяная) или текстильная (хлопковая) пыль с примесью полирующих материалов, например, пасты ГОИ.[ ...]

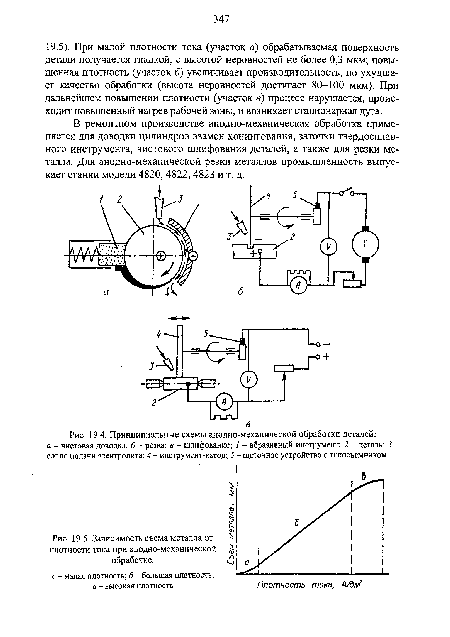

| Принципиальные схемы анодно-механической обработки деталей |  |

Обточка, шлифовка, полировка сопровождаются выделением пыли, интенсивность которой зависит от вида обрабатываемого металла, используемого абразивного инструмента, метода обработки и др. В состав пыли входит кристаллический диоксид кремния (2—8 %), одним из источников которого является керамическая связка. Указанные работы сопровождаются влиянием на рабочих локальной вибрации, передаваемой на руки, и интенсивного шума, особенно выраженного при использовании высокопроизводительных станков, автоматизированных линий. Так, токарно-револьверные станки-автоматы могут генерировать шум интенсивностью 80—100 дБ.[ ...]

В технической литературе, где исследуются физико-механические особенности процессов шлифования, полирования, доводки и притирки и обосновывается необходимость применения абразивных материалов, практически отсутствуют данные о возможностях дальнейшего использования образующихся отходов. Абразивные материалы в условиях машиностроительного предприятия имеют большой удельный вес. Достаточно сказать, что, например, в автотракторной промышленности оборудование, где применяется абразивный инструмент, составляет примерно 25% всего станочного парка.[ ...]

До работы зерно имеет острую вершину, которая постепенно затупляется. Возростающее усилие резания вызывает откалывание от него частичек и образование новых острых кромок. Совокупность явлений, связанных с образованием у абразивных зерен в процессе работы новых режущих кромок или выкрашиванием частичек или целых затупившихся зерен из связки, называется самозатачиванием абразивного инструмента.[ ...]

Главная область применения полиметилметакрилата—производство органического стекла. Кроме того, полиметилметакрилат применяют в качестве покрытий и пропиточных составов для ткани и бумаги, резин, клеев и других изделий. Стекла из полиметилметакрилата применяют для остекления самолетов, самоотверждающиеся пластмассы — для изготовления штампов, литейных изделий, абразивного инструмента, зубных протезов. Клеи на основе полиметилметакрилата пригодны для склеивания бумаги, ткани, целлофана, кожи, дерева и органического и силикатного стекла. Полиметилметакрилат в виде латекса используют в качестве отделочного покрытия на основе декоративной бумаги, пропитанной термореактивной смолой. Такие покрытия применяют для облицовки фанеры, древесностружечных и древесноволокнистых плит и других материалов, получаемых методом горячего прессования.[ ...]