Барабанные сушилки применяются и за рубежом. Например, на станции Лонг-Бич (Англия) барабанная сушилка установлена для окончательной сушки осадка после вакуум-фильтров. Барабан этой сушилки имеет длину 9,3 м и диаметр 1,87 м. Температура газов на входе в сушилку 538° С, на выходе—188° С.[ ...]

Барабанные вакуум-фильтры начали применяться для обезвоживания осадков в 20-е годы текущего столетия, но широкое распространение они получили только за последние годы, чему способствует появление их новых конструкций и синтетических фильтровальных тканей.[ ...]

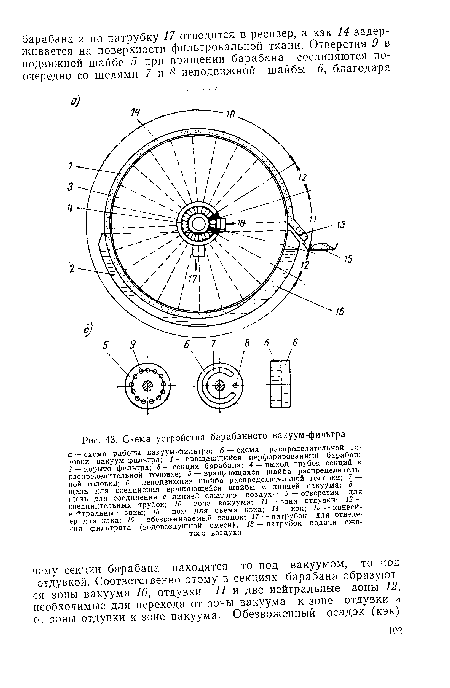

Барабанный вакуум-фильтр (рис. 7.17) —вращающийся горизонтально расположенный барабан, частично погруженный в корыто с осадком. Барабан имеет две боковые стенки: внутреннюю сплошную и наружную перфорированную, обтянутую фильтровальной тканью. Пространство между стенками разделено на 16—32 секции, не сообщающиеся между собой. Каждая секция имеет отводящий коллектор, входящий в торце в цапфу, к которой прижата неподвижная распределительная головка. В зоне фильтрования осадок фильтруется под действием вакуума. Затем осадок просушивается атмосферным воздухом. Фильтрат и воздух отводятся в общую вакуумную линию. В зоне съема осадка в секции подается сжатый воздух, способствующий отделению обезвоженного осадка от фильтровальной ткани. Осадок снимается с барабана ножом. В зоне регенерации ткань продувается сжатым воздухом или паром. Для улучшения фильтрующей способности ткани через 8—24 ч работы фильтр регенерируют — промывают водой, ингибированной кислотой или растворами ПАВ.[ ...]

Вакуум-фильтры для обезвоживания осадков нашли наибольшее распространение по сравнению с другими аппаратами. На них можно обрабатывать практически любые виды осадков. Различают барабанные со сходящим полотном, дисковые и ленточные вакуум-фильтры.[ ...]

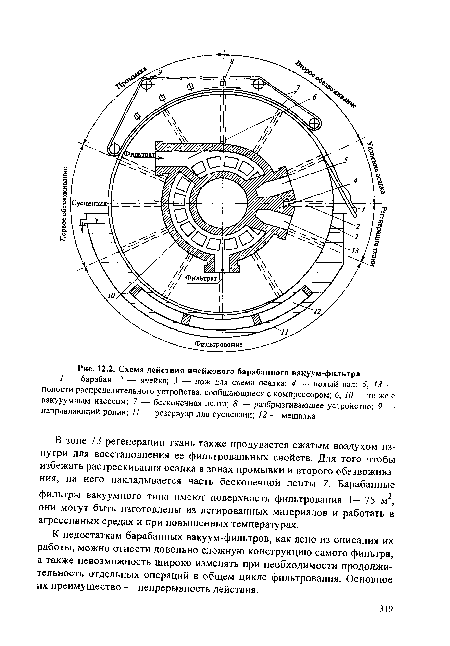

Вакуум-фильтр (рис. 12.2) представляет собой полый барабан 1 с перфорированной боковой поверхностью, разделенной изнутри на отдельные ячейки. Поверхность барабана покрыта металлической сеткой и затем фильтровальной тканью. Вал барабана 4 — полый. С одной стороны он соединен с приводом, а с другой — с распределительным устройством, позволяющим при вращении барабана отдельным ячейкам соединяться с различными полостями его неподвижной части для последовательного проведения отдельных операций фильтрования. Барабан погружен (на 0,3—0,4 своего диаметра) в резервуар 11, содержащий фильтруемую суспензию. Для того чтобы эта суспензия не выпадала в осадок, предусмотрена качающаяся мешалка 12.[ ...]

Барабанные вакуум-фильтры предназначены для фильтрования различных суспензий. Они широко применяются в химической, пищевой, горнорудной, металлургической, нефтеперера батывающей и других отраслях промышленности. Для бесперебойной работы вакуум-фильтров толщина слоя кэка при фильтровании суспензии на них или на погружной воронке должна достигать в течение 4 мин не менее 5 мм. Этому требованию удовлетворяют осадки городских сточных вод, прошедшие предварительную обработку ( промывку и коагуляцию). Барабанные вакуум-фильтры являются автоматическими непрерывнодействующими механизмами.[ ...]

Ваккум-фильтры могут быть использованы для обезвоживания практически любых видов осадков. Для этой цели используют барабанные, дисковые и ленточные вакуум-фильтры.[ ...]

Остановка вакуум-фильтра производится в следующем порядке: прекращают подачу осадка в корыто; отфильтровывают часть осадка, налипающую на барабан, а остальную выпускают из корыта; промывают фильтровальную ткань и корыто водой и под действием вакуума просушивают фильтровальную ткань; затем выключают привод барабана и закрывают задвижки на вакуумной линии и линии сжатого воздуха; выключают вакуум-насосы, воздуходувки и насосы, перекачивающие фильтрат.[ ...]

Фильтрат из вакуум-фильтров поступает в вакуум-кристаллизатор для выделения железного купороса. После отделения железного купороса на центрифугах оставшаяся суспензия подвергается вакуум-выпарке и далее гидролизу для выделения метатитановой кислоты. Последняя поступает на барабанные вакуум-фильтры. Паста с фильтров поступает в печь прокаливания. Полученная двуокись титана охлаждается и измельчается.[ ...]

К недостаткам барабанных вакуум-фильтров, как ясно из описания их работы, можно отнести довольно сложную конструкцию самого фильтра, а также невозможность широко изменять при необходимости продолжительность отдельных операций в общем цикле фильтрования. Основное их преимущество — непрерывность действия.[ ...]

Кек с дисковых вакуум-фильтров постоянно отдувается сжатым воздухом в бункера под фильтрами, откуда с помощью шнеков подается в расходные бункера со шнековыми питателями над сушильными барабанами. Подсушка шламов проводится в отапливаемых природным газом сушильных барабанах. Температура газов в верхней головке — 900—1050 °С, в нижней — 200—400 °С. Отходящие газы сушильных барабанов направляются на пылеулавливание в скруббера, где проводится мокрое пылеулавливание и осаждение пыли.[ ...]

При экипировке барабанных вакуум-фильтров иногда под фильтровальной тканью укладывается мешковина (арт. 14105), которая служит фильтрующей основой и улучшает процесс фильтрования.[ ...]

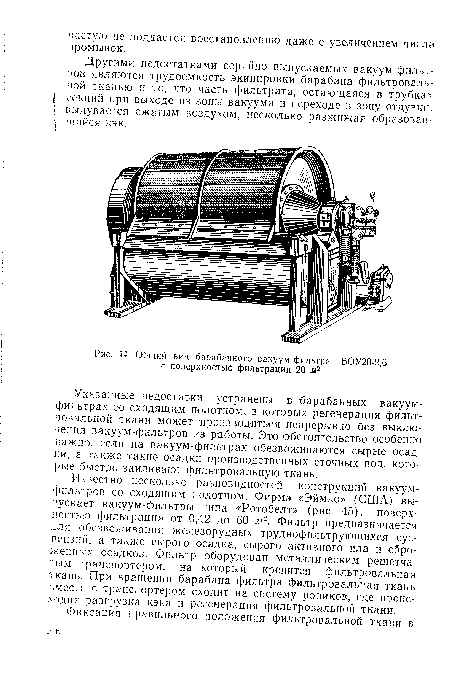

| Общий вид барабанного вакуум-фильтра БОУ2()-2,6 с поверхностью фильтрации 20 м2 |  |

В процессе работы барабанных вакуум-фильтров следует обращать особое внимание на состояние и степень загрязненности фильтровальной ткани. Когда скорость фильтрования уменьшится настолько, что дальнейшая работа вакуум-фильтра становится нерациональной, фильтрование прерывают и производят регенерацию фильтровальной ткани. Регенерация производится непосредственно на вакуум-фильтре, либо ткань снимается с фильтра и после регенерации вновь надевается на него. Регенерация ткани производится различными способами: механической очисткой, продувкой воздухом, промыванием водой с моющими средствами, стиркой в горячей воде, продувкой паром, промывкой раствором ингибированной соляной кислоты и т. п.[ ...]

За последние годы барабанные вакуум-фильтры получают широкое применение для обезвоживания шламов, образующихся при нейтрализации травильных вод известью. При травлении черных металлов отработанные растворы содержат до 1 % серной кислоты и до 200 г/л сернокислого железа. После нейтрализации известью образуется шлам влажностью 85—96%- Обезвоживание шлама на барабанных вакуум-фильтрах позволяет снизить его влажность до 50—75%.[ ...]

Основные показатели барабанных вакуум-фильтров приведены в [19, таблица 44].[ ...]

При подготовке к пуску вакуум-фильтров проверяются наличие масла в масленках и отверстиях для смазки всех смазываемых узлов, надежность крепления и чистота фильтровальной ткани на барабане, исправность вакуум-насосов, ресиверов, воздуходувок, вакуумной и воздушной линий. Перед пуском закрываются все задвижки и фильтр на некоторое время пускается вхолостую. Пуск вакуум-фильтров в работу производится следующим образом: открывается подача осадка в корыто и включается привод барабана; открывается задвижка на вакуумной линии между ресиверами и вакуум-насосами и на линии подачи сжатого воздуха, включаются вакуум-насосы и воздуходувки; при достижении осадком в корыте уровня переливной трубы открываются задвижки на вакуумной линии между ресиверами и вакуум-фильтром; по достижении рабочего состояния (нормальной толщины слоя кэка на фильтре) включаются центробежные насосы по перекачке фильтрата и производится регулировка подачи осадка в корыто, откачки фильтрата из ресиверов, величины вакуума и давления воздуха.[ ...]

Преимущество дисковых вакуум-фильтров перед барабанными состоит в том, что занимают меньшую площадь.[ ...]

| Схема устройства барабанного вакуум-фильтра |  |

Принимаем к установке три барабанных вакуум-фильтра БОУ20-2.6 (табл. 30) поверхностью фильтрации 20 м2 каждый (двое рабочих и один резервный). Потребное количество вакуум-насосов определяем из расчета отсасывания воздуха в количестве 0,5 м3/мин на 1 м2 фильтрующей поверхности, или 40-0,5 = 20 м3/мин. Принимаем (табл. 33) два рабочих и один резервный вакуум-насосы типа ВВН-12 производительностью по 12,25 м3/мин, оборудованных электродвигателями мощностью по 28 кет.[ ...]

| 8.8 |  |

Появление новых конструкций барабанных вакуум-фильтров с непрерывной регенерацией фильтровальной ткани, а также синтетических фильтровальных тканей значительно способствовало распространению механического обезвоживания сырых осадков. За последние годы широкое распространение механическое обезвоживание сырых осадков находит в США, где из 700 действующих вакуум-фильтров (табл. 35) на 180 обезвоживаются сырые осадки.[ ...]

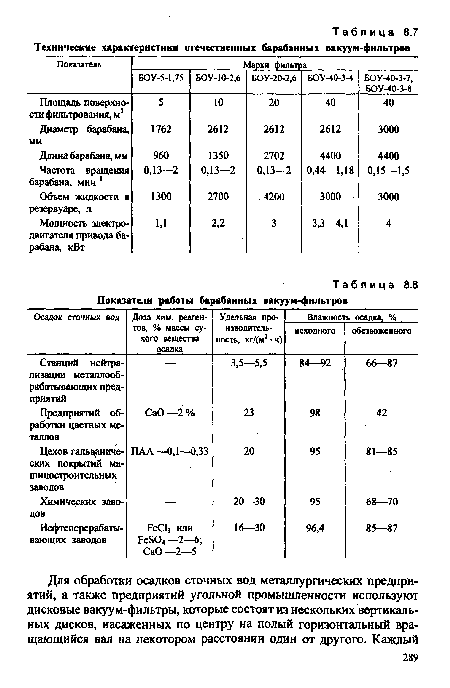

В табл. 7.4 дана характеристика барабанных вакуум-фильтров, выпускаемых отечественной промышленностью. Данные, характеризующие работу барабанных вакуум-фильтров при обезвоживании осадков производственных сточных вод, приведены в табл. 7.5.[ ...]

Серийно выпускаемые заводами барабанные вакуум-фильтры могут быть применены и применяются для обезвоживания сброженных осадков сточных вод. Однако на серийно выпускаемых вакуум-фильтрах в соответствии с технологическими требованиями ряда производств химической промышленности кроме разделения суспензий производятся операции по промывке кэка (осадка) и его вторичной просушке. Для этого в распределительной головке фильтра зона вакуума подразделена на зоны образования и подсушки кэка, его промывки и вторичной просушки. При обезвоживании осадков сточных вод промывка кэка не требуется, благодаря чему может быть увеличена зона вакуума, а следовательно, и производительность вакуум-фильтров. Это достигается путем расточки нейтральных (мертвых) зон в неподвижной (распределительной) шайбе. Распределительная шайба при обезвоживании осадков сточных вод должна иметь вид, показанный на рис. 43.[ ...]

Основными рабочими параметрами барабанных вакуум-фильтров являются продолжительность фильтроцикла и величина вакуума.[ ...]

При фильтровании на вращающемся барабанном вакуум-фильтре разность давлений создается вакуум-насосом. Фильтрующей средой на барабанном вакуум-фильтре является фильтровальная ткань и слой осадка, налипающий на ткань в процессе фильтрования. В начале цикла фильтрование происходит через ткань, в порах которой частички осадка задерживаются и создают добавочный фильтрующий слой. При продолжении фильтрования этот слой увеличивается и представляет собой главную часть фильтрующей среды, а назначение ткани сводится только к поддержанию фильтрующего слоя. Таким образом, при фильтровании происходят два процесса: протекание жидкости через пористую массу и образование пористой массы или слоя осадка (кэка).[ ...]

Указанные недостатки устранены в барабанных вакуум-фильтрах со сходящим полотном, в которых регенерация фильтровальной ткани может производиться непрерывно без выключения вакуум-фильтров из работы. Это обстоятельство особенно важно, если на вакуум-фильтрах обезвоживаются сырые осадки, а также такие осадки производственных сточных вод, которые быстро заиливают фильтровальную ткань.[ ...]

| Схема действия ячейкового барабанного вакуум-фильтра |  |

Опыты, проведенные на станции аэрации г. Чикаго (США), показали, что производительность вакуум-фильтров увеличивается и срок службы ткани удлиняется при промывке ее через каждые 48 ч работы фильтра водой с добавлением тританол-алкиларилсульфоната (60%-ный детергент разводится в воде из расчета 1,7 кг на 1 м3 воды) и каустической соды. Промывка производится при вращении барабана фильтра в течение 4 ч Пери-одически фильтровальная ткань (дакрон) регенерируется 18%-ным раствором ингибированной соляной кислоты, разбрызгиваемым по ее поверхности при вращении барабана. При сильном заиливании фильтровальная ткань регенерируется 5%-ным раствором ингибированной соляной кислоты, для чего последний заливается в корыто фильтра, где вращается барабан в течение 15—18 ч. После регенерации ткань в течение 1 ч промывается водой. Показателем замены фильтровальной ткани является полное закупоривание ее поверхности более чем на 25%.[ ...]

На станции аэрации в г. Чикаго (США) для обезвоживания избыточного активного ила установлено 98 барабанных вакуум-фильтров, экипированных фильтровальной тканью из дакрона. Активный ил вторичных отстойников направляется в илоуплотнители, после чего перед поступлением на вакуум-фильтры коагулируется хлорным железом.[ ...]

Механическое обезвоживание осадков после тепловой обработки осуществляется преимущественно на фильтр-прессах; реже применяются барабанные вакуум-фильтры и еще реже — центрифуги. Предпочтительнее применять фильтр-прессы. Они обеспечивают получение осадков с наиболее низкой влажностью — до 45—50 %, что особенно важно при последующем сжигании осадков. Для обезвоживания на вакуум-фильтрах и в центрифугах температура обработки осадка в реакторе должна быть на 10—15 °С выше, чем при обезвоживании на фильтр-прессах. Влажность обезвоженных осадков можно принимать: для вакуум-фильтров — 68— 72 %, для фильтр-прессов — 45— 50 %, для центрифуг — 73—78 %. Производительность обезвоживающих аппаратов устанавливается опытным путем. Для ориентировочных расчетов можно принять производительность: барабанных вакуум-фильтров — 10— 12 кг/(м2-ч), фильтр-прессов типа КМП (ФПАКМ) - 12-15 кг/(м2 ч).[ ...]

Проектно-конструкторским бюро Академии коммунального хозяйства им. К. Д. Памфилова на основании испытания описанного вакуум-фильтра разработаны рабочие чертежи регенерационного узла-—приставки к барабанному вакуум-фильтру БОУ5-1,75 поверхностью фильтрации 5 м2. Приставка состоит из трех роликов и желоба для промывной воды, по конструкции аналогичных описанному выше вакуум-фильтру. Для предотвращения провисания ткани при ее движении от поверхности барабана фильтра до отдувочно-разгрузочного ролика предусмотрена установка под тканью поддерживающего рольганга.[ ...]

Московским отделением Всесоюзного научно-исследовательского института химического машиностроения ВНИИХИММАШ разработана конструкция барабанного вакуум-фильтра со сходящим полотном поверхностью фильтрации 10 м2, отличающаяся от описанных тем, что предотвращение перемещения фильтровальной ткани относительно горизонтальной поверхности барабана и роликов осуществляется автоматически при помощи специальных пневматических устройств.[ ...]

Содержащий 50% влаги радиоактивный шлам с удельной активностью до 1 кюри]л получается в результате химической обработки жидких отходов и отделения осадка на барабанном вакуум-фильтре с намывным слоем из диатомит . Дозировка и подача шлама в битуматор производится с помощью шестеренчатого насоса и мембранного дозатора. Для оптимизации процесса битумирования в аппарат подается раствор поверх-ностно-активных веществ одновременно с расплавленным битумом также с помощью дозирующих устройств. Битуматор длиной 6 м снабжен двумя шнеками, вращающимися со скоростью 180 об/мин. Винты шнеков имеют переменный шаг, что позволяет создать в битуматоре три зоны.[ ...]

Механическое обезвоживание осадка из аэратора. При отсутствии свободной территории для устройства шламонакопителя обезвоживание осадка может производиться на вакуум-фильтрах барабанного типа без предварительного введения реагентов.[ ...]

В составе цеха механического обезвоживания сброженного осадка проектируются: 1) сооружения по промывке осадка очищенной сточной жидкостью и его уплотнению; 2) реагентное хозяйство для хранения, приготовления и дозирования хлорного железа и извести; 3) барабанные вакуум-фильтры с вспомогательным оборудованием (вакуум-насосами, воздуходувками, ресиверами, насосами для фильтрата и т. п.) и узлом выдачи обезвоженного осадка (конвейером, бункерами и др.).[ ...]

В связи с актуальностью проблемы обезвоживания сырых осадков Академией коммунального хозяйства им. К. Д. Памфилова в 1961 —1963 гг. проводились исследования с целью отработки технологического процесса подготовки и обезвоживания осадков, испытания конструкции барабанного вакуум-фильтра с непрерывной регенерацией фильтровальной ткани и санитарной оценки метода механического обезвоживания сырых осадков. Исследования проводились в лабораторных условиях с осадками первичных отстойников гг. Челябинска, Иваново, Калинина и смесью осадков первичных отстойников с сырым активным илом станций аэрации г. Сочи и Люблинской (Москва). С сырым осадком Люблинской станции аэрации, содержавшим небольшое количество избыточного активного ила, сбрасываемого в канал перед первичными отстойниками, опыты были продолжены на барабанном вакуум-фильтре (рис. 53) с непрерывной регенерацией фильтровальной ткани поверхностью фильтрации 0,4 м2. Значения удельных сопротивлений исследованных осадков приведены в табл. 13.[ ...]

Активный избыточный ил в основном не утилизируется, а вывозится на иловые площадки, которые занимают значительные площади, где ил гниет, загрязняя окружающую среду! Ил, предназначенный для сжигания вместе с нефтяными шламами, предварительно коагулируют и обезвоживают на барабанных вакуум-фильтрах (без сбраживания).[ ...]

Исследования Ленинградского отделения Всесоюзного научно-исследовательского института волокна показали, что осадки промышленных стоков предприятий вискозного волокна после обработки хлорным железом (1—5 °/о), известью и полиакриламидом (0,1—0,5%) могут с успехом обезвоживаться на барабанных вакуум-фильтрах. Производительность вакуум-фильтров при Времени оборота барабана 0,5—7,5 мин, величине вакуума 400—600 мм рт. ст., влажности кэка 83—88% составляла 5— 8 кг/м- ■ ч по сухому веществу осадков.[ ...]

Анализ зарубежного опыта эксплуатации установок подобного типа ’ показывает перспективность их применения для обезвоживания осадков сточных вод, в том числе гальванических производств. Для кондиционирования осадков перед обезвоживанием может с успехом использоваться полиакриламид, выпускаемый отечественной промышленности . Применение установок позволит значительно сократить расходы на устройство узла обезвоживания, увеличить производительность уже существующих таких узлов с минимальными дополнительными затратами на замену, например вакуум-фильтров барабанными сетчатыми фильтрами и т.д.[ ...]

Высокие темпы развития промышленности, рост жилищного строительства и благоустройства населенных мест в нашей стране обусловливают необходимость применения наиболее-эффективных сооружений по очистке сточных вод и обработке осадков, позволяющих наряду с повышением производительности механизировать и автоматизировать технологические процессы. Одним из прогрессивных направлений решения сложных и трудоемких процессов обработки осадков является внедрение механического способа их обезвоживания. Установки по механическому обезвоживанию осадков на барабанных вакуум-фильтрах не требуют больших земельных площадей, не создают антисанитарных условий, как это имеет место при подсушке осадка на иловых площадках, и наряду с этим значительно сокращают применение ручного труда. Внедрение механического способа обезвоживания осадков позволяет в ряде случаев снизить затраты на строительство и эксплуатацию канализационных очистных станций.[ ...]