Чистый серный колчедан содержит 53,5% серы и 46,5% железа. Однако примеси (песок, глина, сульфиды цветных металлов, карбонаты, соединения мышьяка, селена, серебра, золота и др.) снижают содержание серы в флотационном колчедане до 32—40%. Оксид железа, образующийся при обжиге колчедана в печах различной конструкции, выходит из печи в виде огарка и поступает в отвал. Пиритные огарки состоят главным обра-.зом из железа (40—63%) с небольшими примесями серы (1— 2%), меди (0,33—0,47%), цинка (0,42—1,35%), свинца (0,32-0,58%), Драгоценных (10—20 г/т) и других металлов.[ ...]

Таким образом, твердыми отходами производства Нг804 из серного колчедана являются пиритные огарки, пыль циклонов и сухих электрофильтров, шламы промывных башен, собирающиеся в отстойниках, сборниках и холодильниках кислоты, и шламы мокрых электрофильтров.[ ...]

Утилизация пиритных огарков возможна по нескольким направлениям: для извлечения цветных металлов и производства чугуна и стали, в цементной и стекольной промышленности, в сельском хозяйстве и др. В нашей стране около 75% массы образующихся пиритных огарков находит использование в основном в производстве строительных материалов и в сельском хозяйстве.[ ...]

Извлечение цветных металлов из огарков. Для извлечения ценных компонентов из пиритных огарков используют различные методы обжига (хлорирующий, сульфатизирующий и др.). Так, если колчедан содержит даже около 0,5% меди, то огарок целесообразно перерабатывать с целью ее извлечения. Для этого наиболее широко используют метод хлорирующего обжига огарка, не только позволяющий извлечь из него 85—90% всей меди и значительную долю благородных металлов, но и обеспечивающий почти полное обессеривание огарка. Стоимость получаемой меди покрывает все расходы на переработку огарка.[ ...]

Перед хлорирующим обжигом к огарку примешивают до 20% размолотой NaCl. В процессе обжига протекает ряд реакций, в результате которых медь переходит в растворимое соединение СиС12. Сера образует с NaCl сульфат натрия. Оптимальная температура обжига находится в пределах 550—600 °С. При температуре ниже 530 °С в шихте образуется водорастворимый сульфат железа, который мешает качественному проведению процессов выщелачивания и восстановления меди. При температуре выше 600 °С снижается выход основных продуктов реакции.[ ...]

Степень извлечения меди из огарка составляет 95—96%. Выщелоченный, огарок просушивают в механических печах до влажности 8—10%, а затем: агломерируют или брикетируют с последующим обжигом в печах канального типа при температуре размягчения Fe203 ( 1200 °С). После такой обработки огарок идет на доменную плавку. Переработка 1 т огарка (¡»0,5% Си) может дать до 4,5 кг меди и 900 кг агломерата.[ ...]

Разработан и ряд более прогрессивных процессов обработки: пиритных огарков — путем хлоридовозгонки. В одном из таких процессов предусматривается обработка пиритных огарков хлоридом водорода в аппаратах кипящего слоя. При этом в паровую фазу в свободном состоянии выделяются хлориды тяжелых: металлов и может быть получен оксид железа, пригодный для: доменной плавки.[ ...]

Рисунки к данной главе:

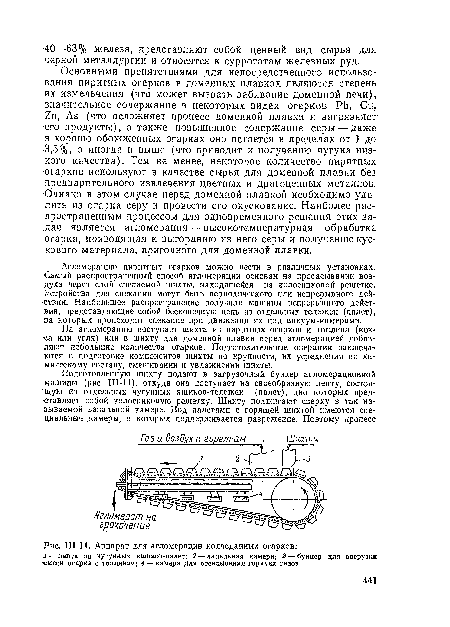

| Ш-11. Аппарат для агломерации колчеданных огарков |

|

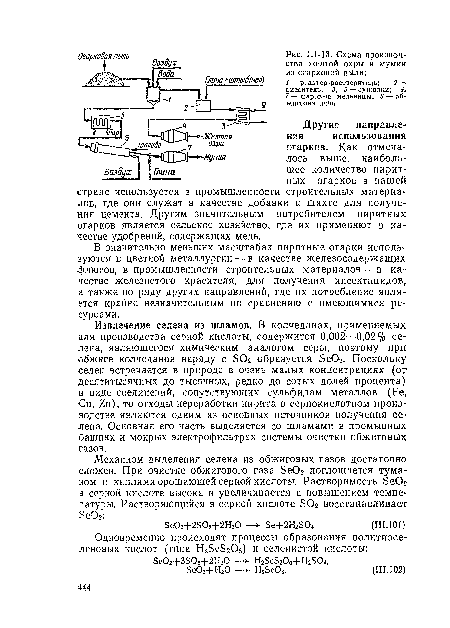

| Ш-13. Схема производства желтой охры и мумии из огарковой пыли |

|

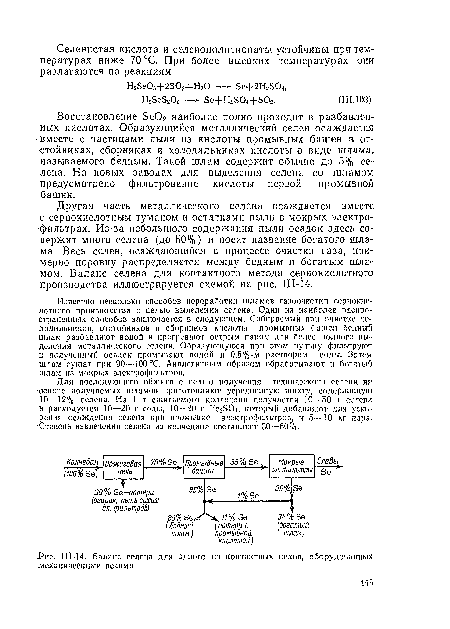

| Ш-14. Баланс селена для одного из контактных цехов, оборудованных механическими печами |

|