Утилизация твердых отходов в большинстве случаев приводит к необходимости либо их разделения на компоненты (в процессах очистки, обогащения, извлечения ценных составляющих) с последующей переработкой сепарированных материалов различными методами, либо придания им определенного вида, обеспечивающего саму возможность утилизации отходов ВМР. Совокупность наиболее распространенных методов подготовки и переработки твердых отходов представлена на рис. Ш-2.[ ...]

Дробление. Интенсивность и эффективность большинства химических диффузионных и биохимических процессов возрастает с уменьшением размеров кусков (зерен) перерабатываемых материалов. В этой связи собственно технологическим операциям переработки твердых отходов обычно предшествуют операции уменьшения размеров их кусков, имеющие наряду с операциями их классификации и сортировки важное самостоятельное значение в технологии рекуперации твердых отходов.[ ...]

Метод дробления используют для получения из крупных кусков перерабатываемых материалов продуктов крупностью преимущественно 5 мм. Дробление широко используют при переработке отходов вскрыши при открытых разработках полезных ископаемых, отвальных шлаков металлургических предприятий, вышедших из употребления резиновых технических изделий, отвалов галита и фосфогипса, отходов древесины, некоторых пластмасс, строительных и многих других материалов. В качестве основных технологических показателей дробления рассматривают степень и энергоемкость дробления.[ ...]

Для дробления большинства видов твердых отходов используют щековые, конусные, валковые и роторные дробилки различных типов. Для разделки очень крупных агломератов отходов применяют копровые механизмы, механические ножницы, дисковые пилы, ленточнопильные станки и некоторые другие механизмы и приемы (например, взрыв). Выбор типа дробилки производят с учетом прочности, упругости и крупности подлежащего переработке материала, а также необходимых размеров кусков (зерен) продукта и требуемой производительности.[ ...]

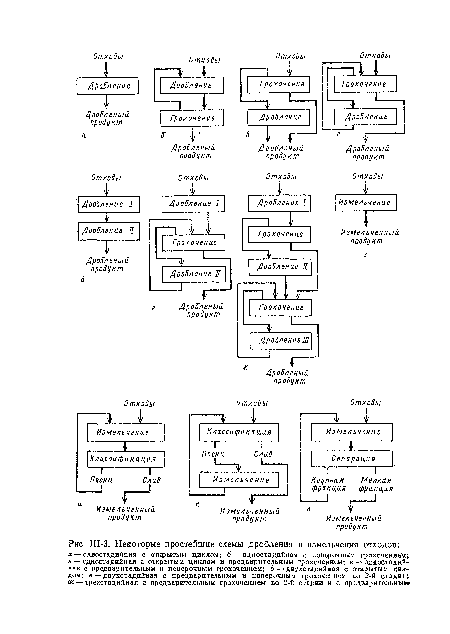

Технология дробления может быть организована с использованием либо открытых циклов работы дробилок, когда перерабатываемый материал проходит через дробилку только один раз, либо замкнутых циклов с грохотом, надрешетный продукт которого возвращают в дробилку. Некоторые распространенные-варианты схем дробления твердых отходов представлены на рис. III-3.[ ...]

Наиболее распространенными агрегатами грубого и тонкого измельчения, используемыми при переработке твердых отходов» являются стержневые, шаровые и ножевые мельницы, хотя в. отдельных случаях применяют и другие механизмы (дезинте-граторы, дисковые и кольцевые мельницы, бегуны, пневмопушки и т. п.). Измельчение некоторых типов отходных пластмасс и резиновых технических изделий проводят при низких температурах (криогенное измельчение).[ ...]

Мелющими телами в стержневых и шаровых мельницах являются размещаемые в их корпусах стальные стержни и стальные или чугунные шары. В мельницах ножевого типа измельчение идет в узком (0,1—0,5 мм) зазоре между закрепленными внутри статора неподвижными ножами и ножами, фиксированными на вращающемся роторе.[ ...]

Мелющие тела — стержни диаметром 25—100 мм и шары диаметром 30—125 мм — изготовляют из высокоуглеродистой стали, длина стержней обычно составляет 1,2—1,6 диаметра мельницы.[ ...]

В практике измельчения значения ф обычно составляют 0,72—0,85.[ ...]

Для приведения в действие барабанной мельницы необходима мощность Ыб, расходуемая на вовлечение в движение мелющих тел Ыо, покрытие потерь холостого хода барабана без мелющих тел Ыхоа и потерь в подшипниках цапф Л/доп .[ ...]

Рисунки к данной главе:

| Ш-3. Некоторые простейшие схемы дробления и измельчения отходов |

|

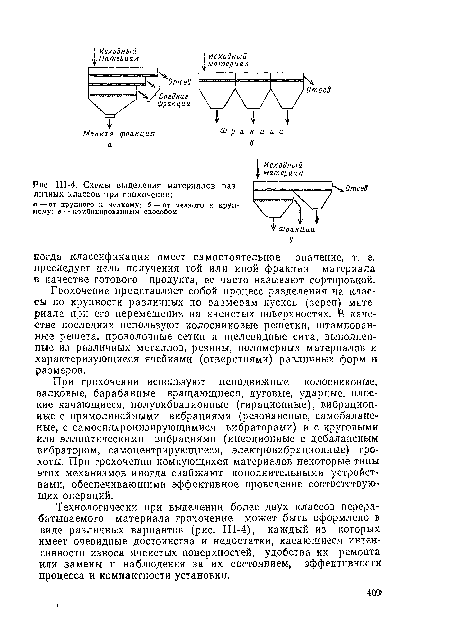

| Ш-4. Схемы выделения материалов различных классов при грохочении |

|

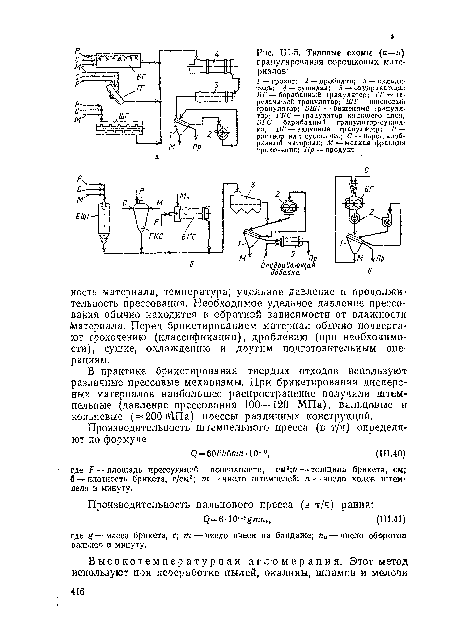

| Ш-5. Типовые схемы (а—в) гранулирования порошковых материалов |

|