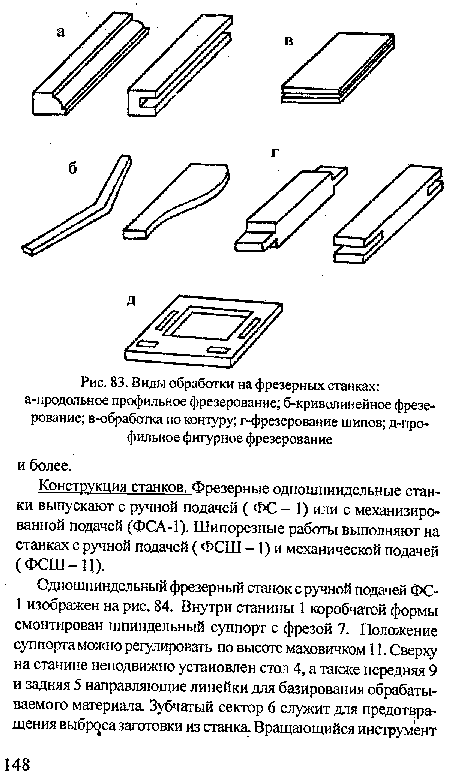

Фрезерные станки предназначены для создания профильных поверхностей деталей путем обработки калевок, фальцов, пазов, гребней и др. Их используют также для гладкого фрезерования кромок, обработки по периметру оконных створок, форточек, фрамуг и дверных полотен. Фрезерные станки различают по расположению шпинделей (верхнее и нижнее) и их количеству. Для выполнения на кромке брусковой детали профиля, сквозного или несквозного паза (рис.83 а) применяют фрезерные одношпиндельные станки с ручной или механической подачей. При помощи шаблонов и специальных приспособлений на станках с нижним расположением шпинделя можно фрезеровать непрямолинейные кромки у плоских деталей (рис.83 б), а также обрабатывать детали по контуру (рис. 83 в). Для получения шипов и проушин на концах брусковой заготовки (рис. 83 г) используют фрезерные станки с шипорезной кареткой. Профильное и фигурное фрезерование (рис.83 д) выполняют на фрезерных станках с верхним расположением шпинделя.[ ...]

Конструкция станков. Фрезерные одношпиндельные станки выпускают с ручной подачей ( ФС - 1) или с механизированной подачей (ФСА-1). Шипорезные работы выполняют на станках с ручной подачей (ФСШ -1) и механической подачей (ФСШ-11).[ ...]

Наладка фрезерного станка с ручной подачей. Наладка фрезерных станков включает такие операции: подбор фрезы, проверку качества ее подготовки, установку и закрепление режущего инструмента на шпинделе, установку направляющих линеек и ограничительных упоров, регулировку взаимного расположения режущего инструмента и направляющих линеек.[ ...]

Радиальное биение зубьев цельных фрез, а также биение ножей в сборных фрезах допускается не более 0,02 мм. Фрезы должны быть отбалансированы.[ ...]

Частота вращения шпинделей фрезерных станков достигает 12 ООО об/мин, поэтому установка фрез даже с небольшим дисбалансом приводит к значительным вибрациям шпинделя, повышенному шуму и снижению качества обработки. Величина дисбаланса для фрез диаметре 120-180 мм в комплекте с оправкой и прокладочными кольцами допускается не более 30-50 г/мм.[ ...]

Режущий инструмент крепится в шпинделе. Наиболее распространено крепление с помощью съемной шпиндельной насадки — фрезерной оправки. Шпиндель 1 имеет конусное отверстие ( рис. 85а ), а конец оправки 5 - хвостовик 2. Отверстие и хвостовик выполняют с конусом Морзе, который обозначают соответствующим номером: у легких станков № 3, средних и тяжелых - № 4. Диаметр рабочей части оправки определяется диаметром посадочного отверстия фрезы и составляет 22,27 и 32 мм.[ ...]

Регулировку фрезы по высоте осуществляют набором промежуточных колец 6, надеваемых на шпиндель перед и после установленной фрезы. Насадную фрезу 4 на оправке закрепляют при помощи гайки 7.[ ...]

В тяжелых фрезерных станках используют длинную оправку (рис.85 6).[ ...]

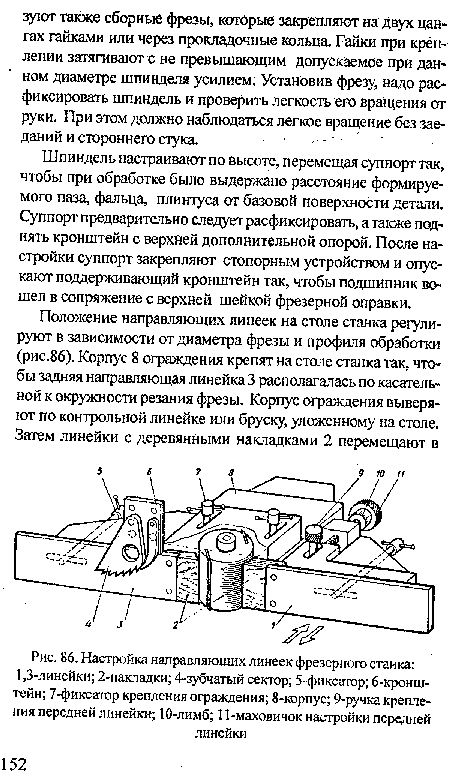

Шпиндель настраивают по высоте, перемещая суппорт так, чтобы при обработке было выдержано расстояние формируемого паза, фальца, плинтуса от базовой поверхности детали. Суппорт предварительно следует расфиксировать, а также поднять кронштейн с верхней дополнительной опорой. После настройки суппорт закрепляют стопорным устройством и опускают поддерживающий кронштейн так, чтобы подшипник вошел в сопряжение с верхней шейкой фрезерной оправки.[ ...]

Переднюю линейку 1 настраивают на толщину снимаемого слоя вращением маховичка 11, при этом величину перемещения контролируют по лимбу 10 с ценой деления 0,03 мм. Поворот маховичка на один оборот перемещает линейку на 1,5 мм. После настройки линейку фиксируют ручкой 9.[ ...]

Рисунки к данной главе:

| Виды обработки на фрезерных станках |

|

| Настройка направляющих линеек фрезерного станка |

|

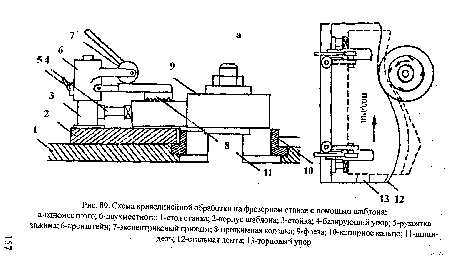

| Схема криволинейной обработки на фрезерном станке с помощью шаблона |

|