Для сорбционной очистки воды используют множество материалов естественного и искусственного происхождения, однако, чаще других применяют АУ. Несмотря на интенсивные поиски заменителей, пока не удалось найти иного материала, который был бы столь эффективен в качестве сорбента, как АУ [1; 2, с. 155]. В настоящее время для сорбции из водных растворов используют гранулированные (ГАУ) и порошкообразные (ПАУ) угли, а также углеродные волокна.[ ...]

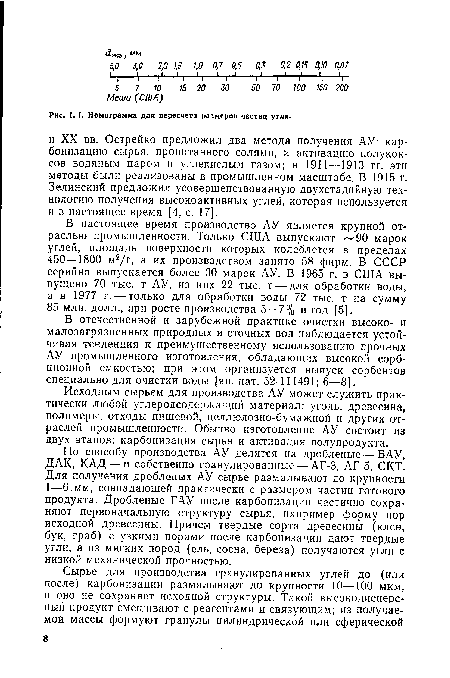

Гранулированные активные угли имеют размер частиц 0,07— 7 мм и могут самопроизвольно отделяться от воды и регенерирующей среды (рис. 1.1). В зависимости от размера пор ГАУ с успехом используют для извлечения из воды загрязнений с различным размером молекул, грубодисперсных примесей и смесей полидисперсного состава (бытовые сточные воды). К порошкообразным активным углям относятся углеродные сорбенты с размером частиц менее 0,07—0,12 мм. Основные преимущества ПАУ — относительно низкая стоимость и хорошая кинетика сорбции, а значительная площадь внешней поверхности ПАУ обуславливает эффективную сорбцию макромолекул красителей, белков, жиров и др.[ ...]

Активные угли — это пористые твердые тела, пустоты которых соединены между собой так, что структура их напоминает структуру древесины. В зависимости от условий формирования все АУ обладают моно- или полидисперсной структурой. Они состоят из множества беспорядочно расположенных микрокри сталлов графита, образовавшихся в результате сочетания углеродных атомов при нагреве углеродсодержащего сырья. Размеры этих кристаллов составляют 1,8—2,6 нм в диаметре и 0,7—1 нм по высоте.[ ...]

В настоящее время производство АУ является крупной отраслью промышленности. Только США выпускают 90 марок углей, площадь поверхности которых колеблется в пределах 450—1800 м2/г, а их производством занято 58 фирм. В СССР серийно выпускается более 30 марок АУ. В 1965 г. в США выпущено 70 тыс. т АУ, из них 22 тыс. т — для обработки воды, а в 1977 г. — только для обработки воды 72 тыс. т на сумму 85 млн. долл., при росте производства 5—7% в год [5].[ ...]

В отечественной и зарубежной практике очистки высоко- и малозагрязненных природных и сточных вод наблюдается устойчивая тенденция к преимущественному использованию прочных АУ промышленного изготовления, обладающих высокой сорбционной емкостью; при этом организуется выпуск сорбентов специально для очистки воды [яп. пат. 52-111491; 6—8].[ ...]

Исходным сырьем для производства АУ может служить практически любой углеродсодержащий материал: уголь, древесина, полимеры, отходы пищевой, целлюлозно-бумажной и других отраслей промышленности. Обычно изготовление АУ состоит из двух этапов: карбонизация сырья и активация полупродукта.[ ...]

Предварительно размолотое и отсортированное сырье обычно карбонизуют в барабанных печах без доступа воздуха. В этом процессе выделяются летучие соединения, материал уплотняется и приобретает прочность; одновременно образуется первичная макропористая структура, определяющая реакционные свойства в последующей стадии активации. Во избежание образования непрочного высокопористого продукта сырье, склонное к спеканию, размягчению и вспучиванию, нагревают медленно. Каждый вид сырья требует своих условий карбонизации, но обычно температура карбонизации составляет 700—800 °С. Чем выше эта температура, тем больше уплотняется материал и повышается прочность АУ, но уменьшается объем пор и его реакционная способность.[ ...]

Активация — наиболее сложная и ответственная стадия в процессе получения АУ; как правило, ей сопутствует большой расход реагентов, топлива, электроэнергии; кроме того, приходится иметь дело с дорогостоящим оборудованием. На стадии активации при нагревании происходит выборочное разрыхление и окисление карбонизата или сырца, в результате чего возникает определенная пористая структура АУ. Активирующими агентами могут быть кислород, водяной пар, углекислый и сернистый газы [яп. пат. 52-111491; 9, 10], а также такие неорганические соединения, как хлориды цинка и кальция, сульфат, сульфид или карбонат калия, различные фосфаты. По окончании активации неорганические активирующие добавки вымывают из продукта.[ ...]

Несмотря на высокую энергетическую эффективность активации углерода кислородом воздуха, на практике этот процесс используют редко. Реакции окисления углерода до СО и СОг, лежащие в основе активации такого рода, — высоко экзотер-мичны (226 и 384 кДж/моль) и с трудом поддаются управлению, что приводит к неравномерному, в основном поверхностному, обгару сырья. Активирование кислородом воздуха дает удовлетворительные результаты при 350—450 °С [9]; при более высоких температурах получаются лишь малоактивные макропористые сорбенты.[ ...]

Процесс активации ведут так, чтобы избежать поверхностного обгара материала и ограничить образование переходных пор и макропор. Основным фактором, определяющим возникновение пористой структуры, является температура, причем мик-ропоры образуются за счет взаимодействия углерода с водяным паром и углекислым газом. Снижение температуры увеличивает вероятность образования микропор, однако это снижает скорость активации, т. е. увеличивает ее продолжительность [Ю, 11]. Оптимальная температура (750—1000°С) зависит от химической активности сырья. Высокопрочные угли можно активировать в печах с кипящим слоем, а низкопрочные — в барабанных и камерных печах. Процесс длится несколько часов. По окончании активации продукт рассеивают на фракции, если необходимо — размалывают.[ ...]

Рисунки к данной главе:

| Номограмма для пересчета размеров частиц угля. |

|