Метод гетерогенного катализа применяют для обезвреживания газообразных отходов (термокаталитическое окисление, термокаталитическое восстановление) и жидких отходов (парофазное каталитическое окисление).[ ...]

Термокаталитическое окисление используют для обезвреживания газообразных отходов с низкой концентрацией горючих примесей, когда применение других термических методов связано с большими расходами топлива. Процесс окисления на катализаторах осуществляют при температурах ниже температур самовоспламенения горючих составляющих отхода. При использовании активных катализаторов процесс окисления идет при 250—400°С. Температура начала реакции окисления зависит в основном от природы окисляющихся примесей и активности катализатора. Наиболее низкие температуры начала реакции окисления характерны для катализаторов из металлов платиновой группы, а наиболее высокие — для оксидов металлов (алюминия, меди, хрома, марганца, кобальта и др.) и некоторых природных руд (боксит, пиролюзит). Применение дешевых катализаторов с высокой температурой начала реакции окисления (менее активных) приводит к увеличению габаритов установок и повышенному расходу топлива, необходимого для поддержания более высокого температурного режима окисления.[ ...]

Температура газообразных отходов на входе в термокаталитический реактор должна быть не ниже температуры начала реакции окисления. Для этого их подогревают в теплообменниках за счет тепла отходящих из реактора газов. При малом адиабатическом разогреве газообразных отходов в реакторе (при низкой концентрации горючих компонентов в отходе) температурный напор в теплообменнике мал, и для требуемого подогрева газообразного отхода необходимы очень большие поверхности нагрева рекуперативных теплообменников. В этих случаях целесообразно либо повышать концентрацию горючих компонентов в отходах, добавляя к ним некоторое количество газообразного топлива, либо догревать газообразный отход после теплообменника (при умеренном его подогреве в теплообменнике) до необходимой температуры, подмешивая к нему продукты сгорания топлива (рис. 1.2, а, б).[ ...]

При повышенных и постоянных во времени концентрациях горючих компонентов в газообразном отходе (5—10 г/м3) возможен автотермический процесс каталитического окисления. В этом случае топливо необходимо только для запуска (разогрева) реактора.[ ...]

Современные промышленные катализаторы глубокого окисления (алюмоокисномедные, алюмомеднохромовые, алюмомед-нооксидные) устойчивы при температурах до 600—800°С. При более высоких температурах катализаторы дезактивируются и механически разрушаются. Поэтому применение термокаталитического метода для обезвреживания газообразных отходов с высокой концентрацией горючих компонентов нецелесообразно. Разбавление газообразных отходов воздухом или дымовыми газами с целью снижения адиабатического разогрева приводит к увеличению расхода катализаторов и других затрат на обезвреживание. Отвод избыточного тепла из слоя катализатора существенно усложняет конструкцию н эксплуатацию термокаталитических реакторов.[ ...]

Термокаталитические реакторы не следует применять при большом содержании пыли и водяных паров в газообразных отходах ввиду дезактивации катализаторов. Каталитическое окисление неприменимо для отходов, содержащих высококипя-щие или высокомолекулярные соединения, вследствие неполного их окисления и забивания поверхности катализатора. Нельзя применять каталитическое окисление и при наличии в газообразных отходах катализаторных ядов. Многие вредные вещества даже в очень малых концентрациях (фосфор, свинец, мышьяк, ртуть, сера, галогены и их соединения и др.) могут вызывать отравление катализаторов.[ ...]

Термокаталитическое восстановление используют при обезвреживании некоторых типов газообразных отходов, например нитрозных газов, содержащих оксиды азота.[ ...]

Парофазное каталитическое окисление заключается в переводе органических примесей сточной воды в парогазовую фазу с последующим их каталитическим окислением кислородом воздуха. При содержании в сточных водах неорганических и нелетучих соединений этот метод дополняют огневым или другими видами обезвреживания кубовых остатков, т. е. он является составной частью комбинированных методов обезвреживания сточных вод.[ ...]

Для перевода летучих органических веществ сточной воды в парогазовую фазу применяют выпарные аппараты, насадочные и безнасадочные скрубберы-испарители, работающие на подогретом воздухе или топочных газах. Для окисления органических веществ парогазовой фазы используют те же катализаторы, что и при каталитическом обезвреживании газообразных отходов.[ ...]

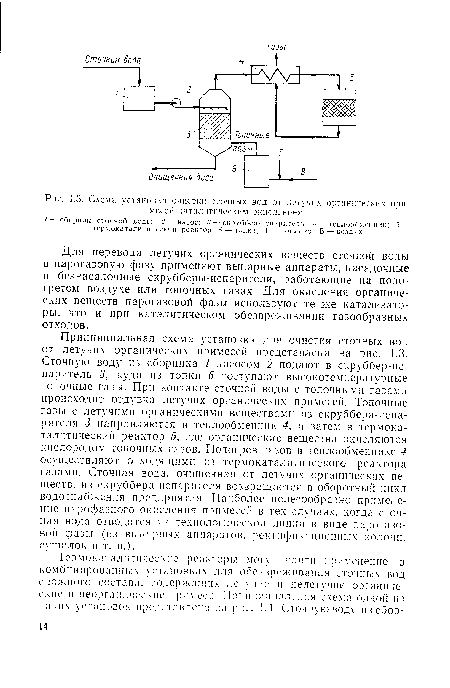

Принципиальная схема установки для очистки сточных вод от летучих органических примесей представлена на рис. 1.3. Сточную воду из сборника 1 насосом 2 подают в скруббер-испаритель 3, куда из топки 6 поступают высокотемпературные топочные газы. При контакте сточной воды с топочными газами происходит отдувка летучих органических примесей. Топочные газы с летучими органическими веществами из скруббера-испа-рителя 3 направляются в теплообменник 4, а затем в термока-талнт.ический реактор 5, где органические вещества окисляются кислородом топочных газов. Подогрев газов в теплообменнике 4 осуществляют отходящими из термокаталитического реактора газами. Сточная вода, очищенная от летучих органических веществ, из скруббера-испарителя возвращается в оборотный цикл водоснабжения предприятия. Наиболее целесообразно применение парофазного окисления примесей в тех случаях, когда сточная вода отводится из технологической линии в виде парогазовой фазы (из выпарных аппаратов, ректификационных колонн, сушилок и т. п.).[ ...]

Рисунки к данной главе:

| Схема установки очистки сточных вод от летучих органических примесей каталитическим окислением |

|