Наиболее значительными по масштабам образования твердыми производственными отходами промышленности резиновых технических изделий являются невулканизированные и вулканизированные резиновые и резинотканевые материалы, образующиеся на стадиях приготовления резиновых смесей и заготовок, вулканизации и обработки готовых изделий, включая различные виды брака. Объемы этих отходов в нашей стране не превышают в сумме нескольких десятков тысяч тонн в год.[ ...]

Наиболее ценными компонентами отходов являются каучуки и ткани, по содержанию и качеству которых различные виды отходов неравнозначны (содержание каучука в отдельных видах отходов достигает 50% и более). Основную массу отходов производства резиновых технических изделий (наименее ценную их часть) вывозят на свалки или сжигают. Примерно 20— 30% текущего выхода отходов (60% для невулканизированных) используют в основном на самих предприятиях —для изготовления изделий широкого потребления (резиновых ковров и трубок различного назначения, шифера, рукавиц, фартуков и др.) и резиновой крошки.[ ...]

Протектор современных автопокрышек, имеющих в каркасе высокопрочную кордную ткань или металл, изнашивается быстрее каркаса (основы покрышки). По износу протектора выходит из строя более половины эксплуатируемых покрышек. Значительную часть таких покрышек передают на шиновосстановительные заводы.[ ...]

Полностью изношенные автопокрышки, потерявшие в процессе их эксплуатации 15—20% своей начальной массы, заключают в себе около 75% израсходованных на их производство каучука и других ценных ингредиентов, которые могут быть с выгодой возвращены народному хозяйству.[ ...]

Следует отметить, что не все изношенные резиновые изделия могут быть использованы для производства регенерата. Так, непригодными для регенерации являются изделия, утратившие эластичность и ставшие хрупкими в результате старения резины, изделия с низким содержанием каучукового вещества, а также изделия, приготовленные из одного регенерата и др.[ ...]

Перед регенерацией резиновые отходы должны пройти определенную подготовку, заключающуюся в измельчении резины в крошку, отделении от нее текстильной ткани и смешении крошки с добавками — мягчителями и активаторами процесса девулканизации, способствующими переходу резины в пластичное состояние.[ ...]

В качестве мягчителей при девулканизации используют органические продукты (сосновые, газогенераторные и сланцевые смолы, канифоль, технические масла и др.) с температурой кипения выше 300 °С, значительно превышающей температуру процесса девулканизации. Роль мягчителей заключается в том, что их молекулы проникают между молекулами каучука в резине, вызывая ее набухание в результате увеличения межмолекулярных расстояний и ослабления межмолекулярных сил притяжения, что сокращает вероятность процессов структурирования каучука. Мягчители, кроме того, образуют один из компонентов регенерата, увеличивая его пластичность. Их доза составляет 10—30% (в отдельных случаях до 50%) от массы резины.[ ...]

Как активаторы (агенты окислительной деструкции) процесса девулканн-зации используют дисульфид пентахлортиофенола, дисульфид трихлортиофе-нола, их цинковые соли и другие химические пластификаторы. Применение этих соединений позволяет значительно (на 40—50%) сократить время девулканизации и понизить ее температуру. Добавляют их 0,15—3,0% в зависимости от состава резины.[ ...]

Продукт, получаемый в результате девулканизации — девул-канизат имеет в своей структуре большое число ненасыщенных двойных связей, что объясняет способность к вулканизации приготовленного на его основе регенерата.[ ...]

Известно большое число методов получения регенерата. В настоящее время в отечественной промышленной практике регенерат получают паровым («15%), водонейтральным («40%) и термомеханическим («45%) методами.[ ...]

Рисунки к данной главе:

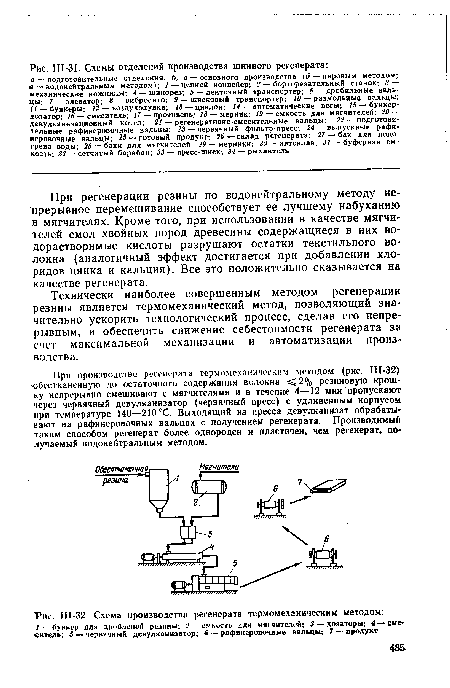

| Схема производства регенерата термомеханическим методом |

|