Рассмотрим тенденции организации безотходных процессов в органической технологии на примере производства одного из многотоннажных органических полупродуктов — анилина. Производство анилина с 1960 до 1974 г. увеличилось в 4,5 раза [85]. В США мощности по производству анилина к началу 1975 г. составили 300 тыс. т/год [86]. Столь большие темпы объясняются как увеличением потребности в химикатах для резиновой промышленности, исходным материалом для изготовления которых служит анилин, так и ростом производства полиуретановых смол.[ ...]

Ожидаемые темпы роста производства полиуретановых смол в США характеризуются следующими данными [87] (в тыс. т): 1975 г. —750; 1980 г.— 1200; 1985 г. —2300; 2000 г. —8000.[ ...]

Традиционным технологическим процессом производства анилина является нитрование бензола и восстановление образующегося нитробензола в анилин.[ ...]

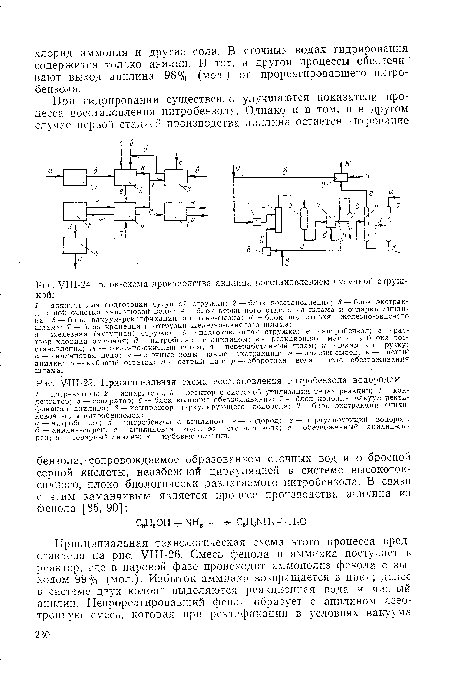

Для нитрования бензола [88, с. 57—94]! используется нитрующая смесь, состоящая из азотной и серной кислот (последняя в качестве водоотнимающего агента). Нитрование только азотной кислотой возможно лишь в присутствии большого избытка ее. Технологический процесс (рис. У1П-23) включает собственно нитрование и очистку стоков после нитрации. На 1 т товарного нитробензола из производственного цикла выводится 0,9—1,0 т 70— 73%-ной отработанной серной кислоты, содержащей 1,5—2,2% нитробензола и 0,25—0,5% азотной кислоты. После экстракции бензолом в кислоте остается 0,01—0,03% азотной кислоты.[ ...]

В сложном многоступенчатом процессе, блок-схема которого представлена на рис. VIII-24, получают анилин. При этом на 1 т анилина образуется 4 м3 сточных вод и 2,5 т железно-окисного шлама, передаваемого на металлургические заводы [89, с. 172]. Не приходится говорить о значительной сложности подготовки чугунной стружки, организации сушки, хранения, отгрузки и транспортирования железно-окисного шлама.[ ...]

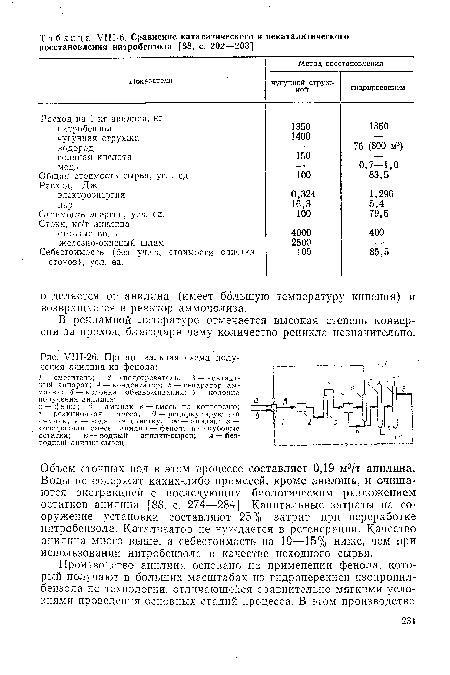

Принципиальная технологическая схема представлена на рис. УШ-25. Процесс протекает при 170—350 °С в присутствии медного катализатора; количество водорода в системе в 18—22 раза больше теоретического. Катализатор подвергают периодической регенерации, тепло реакции утилизируется. Процесс каталитического парофазного гидрирования имеет серьезные преимущества по сравнению с восстановлением железом (табл. УП1-6).[ ...]

В рекламной литературе отмечается высокая степень конверт сии за проход, благодаря чему количество рецикла незначительно.[ ...]

Объем сточных вод в этом процессе составляет 0,19 м3/т анилина. Воды не содержат каких-либо примесей, кроме анилина, и очищаются экстракцией с последующим биологическим разложением остатков анилина [88, с. 274—284]. Капитальные затраты на сооружение установки составляют 25% затрат при переработке нитробензола. Катализатор не нуждается в регенерации. Качество анилина много выше, а себестоимость на 10—15% ниже, чем при использовании нитробензола в качестве исходного сырья.[ ...]

Эволюция технологии производства анилина показывает, что лучшим способом создания безотходного технологического процесса оказывается не совершенствование методов очистки образующихся стоков, а коренное улучшение технологии, предотвращающее образование отходов.[ ...]

Рисунки к данной главе:

| У111-25- Принципиальная схема восстановления нитробензола водородом |

|

| Принципиальная схема получения анилина из фенола |

|