Являясь наиболее распространенным азотным удобрением, важным компонентом сложных тукосмесей и удобрений, карбамид находит также широкое применение в производстве синтетических материалов, животноводстве и в микробиологической промышленности. Как ранее было упомянуто, в производстве карбамида образуются значительные выбросы аммиака, достигающие 26— 28 кг аммиака на 1 т карбамида. Кроме того, имеются многочисленные узлы переработки жидкостей и газов, эксплуатация которых связана с крупными энергетическими и капитальными затратами.[ ...]

В этом процессе не образуются новые вещества, представляющие опасность для окружающей среды. Получаемая после очистки вода может быть использована для пополнения водооборотных циклов. Обратимость протекающего процесса сопряжена с работой в избытке одного из реагентов, что, естественно, приводит к созданию сложной системы рециркуляции. Однако разделение систем аммиак — вода, аммиак — диоксид углерода — вода, аммиак— диоксид углерода — карбамид — вода не связано с какими-либо принципиальными ограничениями, поэтому непрореагировавшие МН3 и С02 могут быть полностью возвращены в цикл.[ ...]

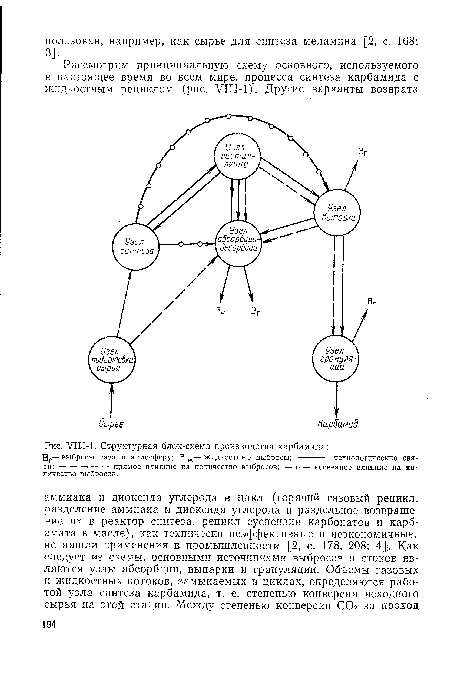

Вг— выбросы газа в атмосферу; В ж— жидкостные выбросы; - технологические связи; --—--прямое влияние на количество выбросов; — о — косвенное влияние на количество выбросов.[ ...]

Прямые потери аммиака и карбамида наиболее велики на стадиях выпарки и грануляции. Так, по данным [5] (из расчета на 1 т карбамида) из 9,1 кг аммиака, теряющихся в производстве карбамида, 7,35 кг приходится на выбросы с пароэжекционных вакуум-насосов. Из теряемых 7,03 кг карбамида 6,1 кг (или 87%) приходится на выбросы с грануляционной башни.[ ...]

Потери с этих узлов обусловлены их инженерным и конструктивным несовершенством и при рациональном проектировании могут быть сведены к нулю. Потери на узле абсорбции зависят как от инженерного решения этого узла, так и от подготовки сырья для синтеза.[ ...]

Рассмотрим особенности каждого из этих узлов, перспективы его оптимального проектирования, а также пути реконструкции соответствующих узлов действующих предприятий.[ ...]

Обратимость синтеза карбамида определяет основные недостатки этого узла, усложняющие работу последующих стадий технологического процесса. Идеальным конечным результатом следовало бы считать создание такой системы синтеза, которая обеспечивала бы близкий к количественному выход карбамида за один проход реакционной массы.[ ...]

Степень конверсии диоксида углерода при синтезе, как следует из уравнения реакции, может быть увеличена применением избытка одного из реагентов (чаще аммиака), путем повышения давления синтеза и вывода из зоны реакции одного из реагентов, например воды. Последний вариант упоминается в патентной литературе [6, 7], однако он вряд ли может быть реализован, так как требует сложной системы извлечения и регенерации водоотнимающего агента.[ ...]

Перспективные технологические решения и предполагают этот путь управления термодинамикой процесса. Как видно из табл. У1П-1 [9], существует прямая зависимость между давлением синтеза и степенью конверсии диоксида углерода.[ ...]

Мольное отношение аммиак: диоксид углерода поддерживается в пределах 3,8—4,5. Дальнейшее увеличение мольного отношения может несколько повысить степень конверсии диоксида углерода, но связано с увеличением количества циркулирующего в системе аммиака и повышением энергозатрат (рис. УШ-2).[ ...]

Рисунки к данной главе:

| УШ-1. Структурная блок-схема производства карбамида |

|

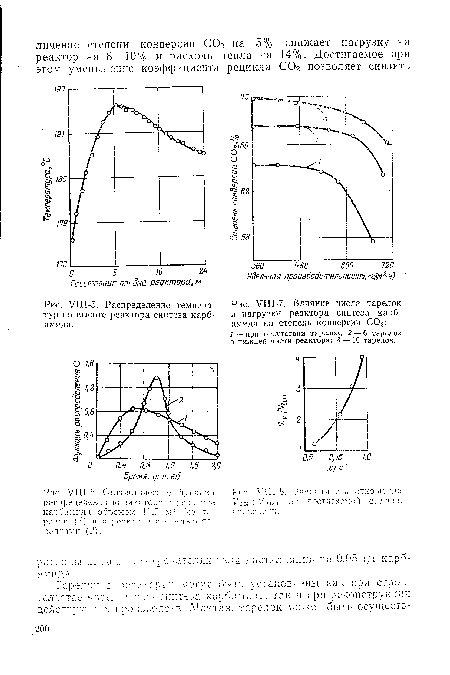

| УШ-5. Распределение температур по высоте реактора синтеза карбамида. |

|

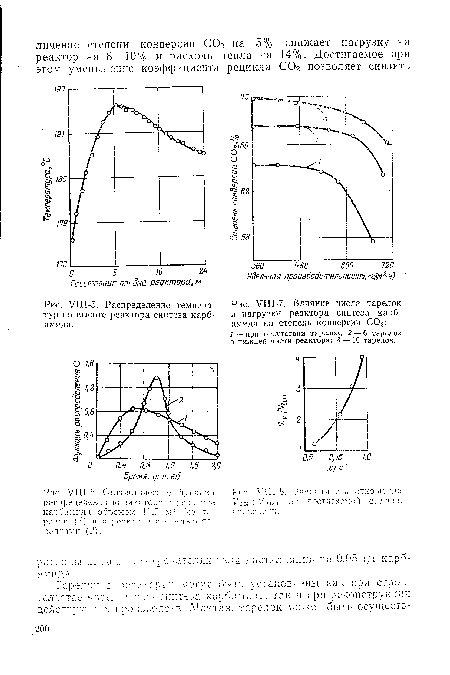

| УШ-7. Влияние числа тарелок и нагрузки реактора синтеза карбамида на степень конверсии С02 |

|

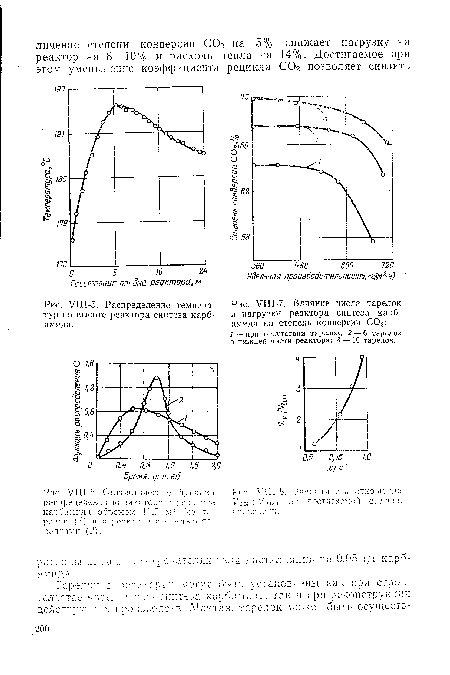

| УШ-6. Статистические функции распределения индикатора и реакторе карбамида объемом 10.5 м |

|

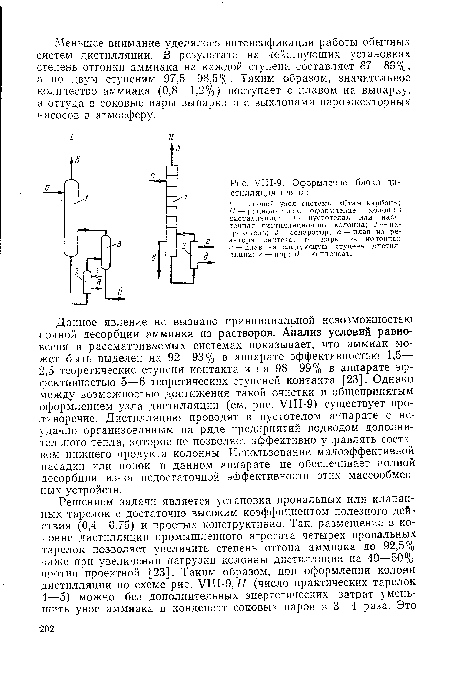

| УШ-9. Оформление блока дистилляции плава |

|

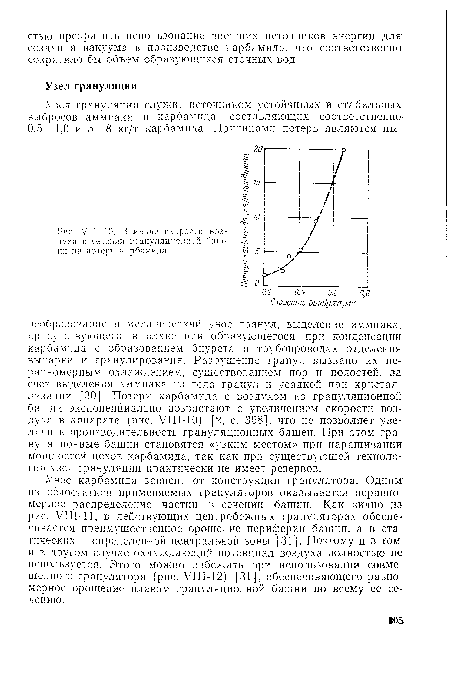

| УИМО. Влияние скорости воздуха в сечении грануляционной башки ка потери карбамида. |

|

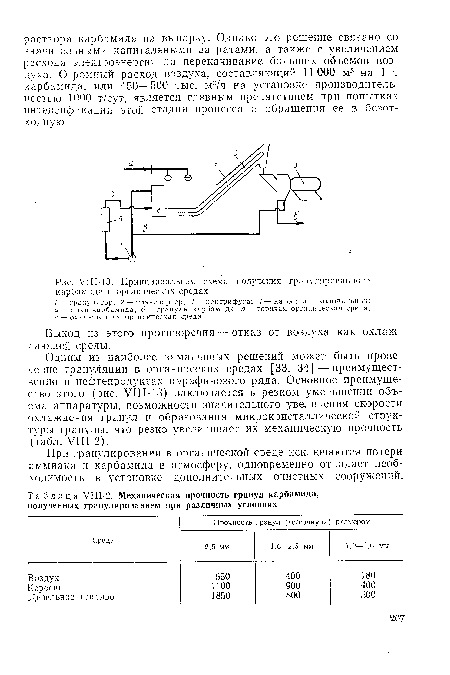

| УШ-13. Принципиальная схема получения гранулированного карбамида в органических средах |

|

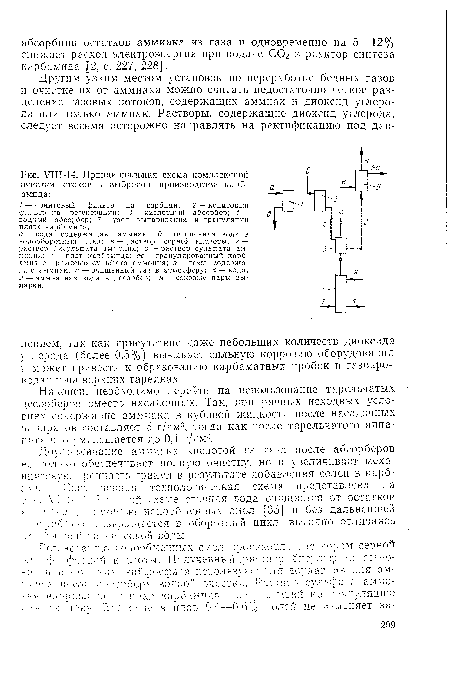

| УШ-14. Принципиальная схема комплексной очистки стоков и выбросов производства карбамида |

|

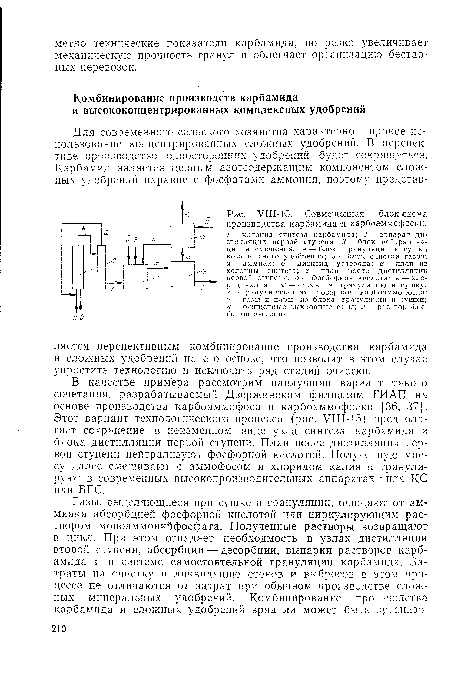

| Совмещенная блок-схема производства карбамида и карбоа-мм-офоски |

|