Из неорганических производств наибольшие количества аммиака и оксидов азота используются в производстве азотных и сложных удобрений, а также в содовом производстве.[ ...]

Присутствие аммиака в оборотной азотоводородной смеси заметно уменьшает производительность катализатора синтеза аммиака [1, с. 242]. Если в азотоводородной смеси присутствуют в значительных количествах инертные примеси, то необходимо часть газов отвести из цикла. Так, при содержании 0,16% инертных газов в свежей смеси объем продувочных газов достигает 79 м3/т аммиака. Отходящие газы должны быть очищены от аммиака, оставшегося после конденсации.[ ...]

При современных схемах очистки синтез-газа (промывание жидким азотом) получают достаточно чистую азотоводородную смесь, причем нет необходимости в отдувке инертных газов и извлечении из них аммиака.[ ...]

Необходимо отметить, что при авариях и внеплановых остановках агрегатов синтеза аммиака неизбежны разовые выбросы значительных количеств аммиаксодержащих газов. Согласно данным об эксплуатации аммиачных агрегатов большой единичной мощности в США [4], средняя продолжительность простоя агрегатов составляет 40,5 сут. в год, причем наиболее частой причиной остановок являются утечки в трубах, коллекторах и магистральных трубопроводах.[ ...]

Последний вновь окисляется в диоксид.[ ...]

Таким образом, в этом растворе присутствуют нитрозилсерная кислота и растворенные оксиды азота. Оксиды азота для получения товарной серной кислоты десорбируют в денитраторе. При этом содержание их в газах после денитратора составляет от 4 до 10% (об.). Затем их поглощают из газов серной кислотой в системе абсорбционных башен. Содержание оксидов азота после хвостовых абсорберов составляет 0,08—0,3% (об.). Общие же потери оксидов азота (в пересчете на НМ03) составляют в среднем от 10 до 20 кг/т Н2804 [5, с. 11].[ ...]

Как и в производстве разбавленной азотной кислоты, скорость абсорбции оксидов азота в некоторой степени лимитируется скоростью окисления оксида азота в диоксид. Поэтому необходимо устанавливать большое число абсорберов и создавать значительные объемы для окисления.[ ...]

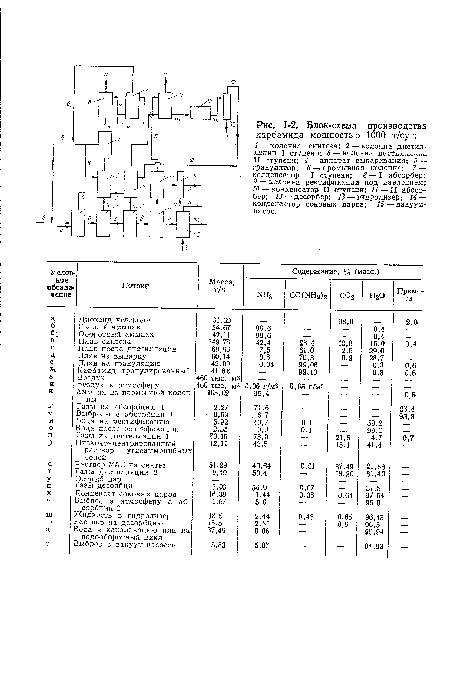

В системе производства карбамида циркулируют значительные объемы газов. Газы со стадии дистилляции и выпаривания, содержащие аммиак и диоксид углерода, уносят и некоторое количество карбамида. На рис. 1-2 приведены объемы основных потоков современного цеха производства карбамида мощностью 1000 т/сут. Грануляцию карбамида производят в грануляционных башнях при охлаждении воздухом. На этой стадии вместе с воздухом также уносится заметное количество аммиака и карбамида. Все это приводит к необходимости создания на установках по производству карбамида многочисленных узлов абсорбции и десорбции аммиака и диоксида углерода.[ ...]

И в газовых, и в жидкостных потоках производства карбамида одновременно присутствуют аммиак, диоксид углерода и небольшое количество карбамида.[ ...]

Рисунки к данной главе:

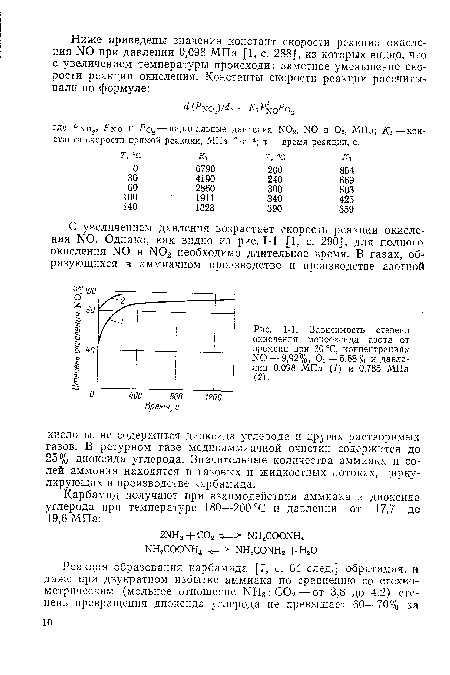

| Зависимость степени окисления монооксида азота от времени при 30 °С, концентрациях N0 — 9,92%, 02 — 5,68% и давлении 0,098 МПа (1) и 0,785 МПа (2). |

|

| Блок-схема производства |

|