Существующие способы обработки осадков должны содействовать наиболее полному их использованию. Необходимо избегать таких способов обработки, которые приводят к потере ценных веществ в осадках или ограничивают их утилизацию.[ ...]

С другой стороны, не следует считать обработку осадков во всех случаях обязательной, неизбежной, хотя иногда при полном использовании осадков та или иная обработка их исключается. Например, к ним можно отнести перекачку жидких осадков на круглогодовые земледельческие поля орошения (ЗПО) или на бросовые песчаные и торфяные участки с целью увеличения их плодородия. К таким осуществленным решениям относится перекачка сброженных осадков Курьяновской и Люблинской станций аэрации на подмосковные участки колхозов и совхозов (за 50—70 км).[ ...]

К основным способам предварительной обработки утилизируемых осадков относятся: уплотнение, обезвоживание, термическая сушка и сжигание.[ ...]

Последний способ обработки авторы считают наименее эффективным и значительно загрязняющим окружающую среду. Он может быть оправдан лишь в тех случаях, когда ни один другой способ использования осадков невозможен. К таким случаям может относиться необходимость уничтожения небольших количеств особо вредных примесей, выделение и использование которых другими путями исключено.[ ...]

Из упомянутых способов обработки осадков следует обратить особое внимание на уплотнение. Этот способ, хотя и дает наименьший процент снижения влажности, зато приводит к наибольшему эффекту удаления воды и максимальному уменьшению первоначального объема осадков. Так, если, например, взять 1 м3 активного ила с исходной влажностью 99,5%, то после уплотнения его до 98% влажность уменьшится на 1,5%, а объем сократится в 4 раза, т. е. до 250 л. Таким образом, при столь небольшом уплотнении ила удаляется 750 л воды.[ ...]

Учитывая сложность в эксплуатации и большую стоимость механического обезвоживания с применением дорогих реагентов, снижающих в осадках содержание белка, витаминов, биогенных веществ, за последние 10—15 лет у нас и за рубежом наметилась тенденция в ряде случаев осуществлять требуемую обработку путем более глубокого уплотнения ила с передачей его сразу на термическую сушку, минуя стадию механического обезвоживания.[ ...]

По такому принципу разработано предложение в 1972 г.[ ...]

В 1979 г. В. В. Найденко и Н. И. Герасимов зарегистрировали авторское свидетельство на производство кормового продукта из активного ила . Схема предусматривает предварительную электротепловую обработку ила до температуры 80— 90 °С, затем отстаивание его в течение 45—60 мин до влажности 97,5% и вторичное уплотнение на сепараторах до влажности 92%. После уплотнения ил высушивался на вальцовых сушилках до влажности 6—12%.[ ...]

По такому же принципу (без механического обезвоживания) в 1984 г. был построен первый крупный промышленный цех бел-витамила в СССР производительностью 9 тыс. т кормового продукта в год на Кондопожском целлюлозно-бумажном комбинате (Карельская АССР).[ ...]

Схема, разработанная Гипробумом с участием ВНИИБа и ВОДГЕО, предусматривает флотационное уплотнение активного ила (без реагентов) до влажности 97% и термическую сушку в распылительных сушилках до влажности 5—10%.Следует отметить, что реализация такой схемы возможна при условии подачи сгущенного осадка в сушилку с влажностью не более 97%.[ ...]

Рисунки к данной главе:

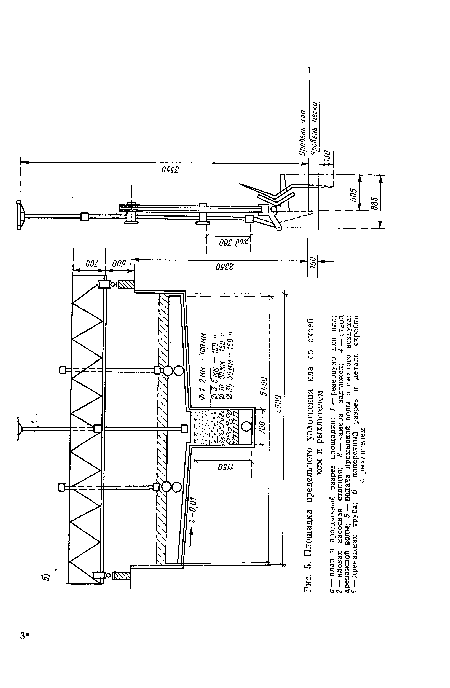

| Площадка предельного уплотнения ила со скребком и рыхлителем |

|