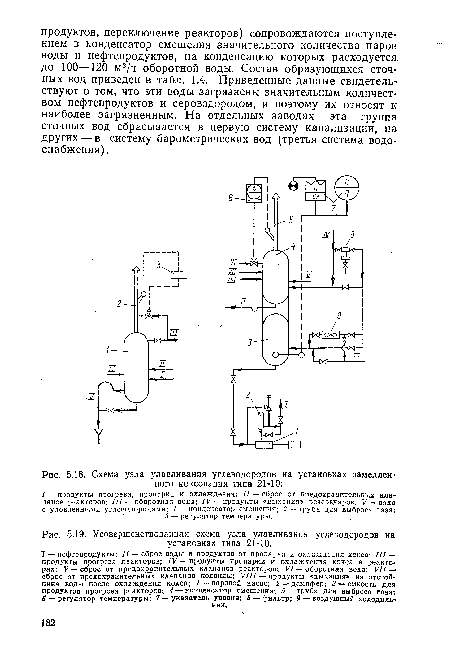

На рис. 5.18 представлена схема, применяемая на первых установках замедленного коксования для улавливания углеводородов [115]. В конденсатор смешения поступают пары воды и нефтепродуктов, образовавшиеся в процессе прогрева, пропарки и охлаждения кокса, сюда же поступают сбросы от предохранительных клапанов реакторов и продукты от «дыхания» резервуаров, для конденсации которых используется оборотная вода. Сконденсировавшаяся часть нефтепродуктов вместе с водой сбрасывается в канализацию, а газы выбрасываются через трубу в атмосферу. Необходимый расход воды, подаваемой в конденсатор, поддерживается клапаном автоматически, чтр позволяет исключить перерасход воды и поддерживать заданную температуру выбросов в атмосферу и сбрасываемых вод.[ ...]

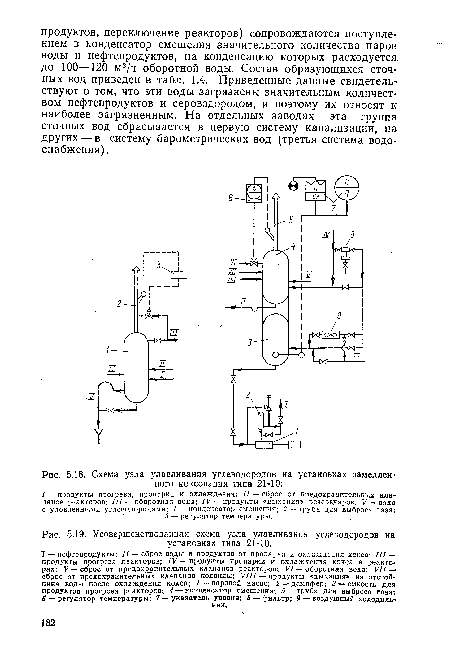

На рис. 5.19 приведена более совершенная схема конденсации вредных выбросов, в которой продукты прогрева реакторов собираются в емкости и откачиваются затем в сырьевые резервуары.[ ...]

Значительная загрязненность сбрасываемой сточной воды вязкими продуктами приводит к забиванию системы канализации, очистка .которой представляет собой длительную и трудоемкую работу. Чтобы предотвратить образование этой группы сбросов от установок замедленного коксования типа 21-10, разработан узел конденсации и сепарации вредных выбросов. Схема узла представлена на рис. 5.20, принцип работы его заключается в следующем. Перед включением реактор опрессовыва-ют на рабочее давление водяным паром, затем по парам дистиллята выравнивают давление в подключаемом и работающем реакторах. Образовавшийся конденсат направляют в емкость, предварительно разогретую до 150—160°С циркулирующим газойлем по схеме: емкость 5 — насос 4— теплообменник 3— трубопровод, подводящий конденсат. Вода, испаряющаяся в емкости 5, вместе с парами нефтепродуктов и газом направляется в нижнюю часть абсорбционной колонны 7.[ ...]

В колонне 7 парогазовый поток контактирует с циркулирующим газойлем, который забирается насосом 9 из нижней части колонны 7, прокачивается через воздушный холодильник 8 или теплообменник 10 и подается на орошение верха этой колонны. При этом тяжелые нефтепродукты конденсируются и вместе с газойлем стекают в низ колонны 7, температура верха которой поддерживается в пределах 150—160 °С. Избыток жидкого продукта из колонны 7 откачивается насосом 9 в сырье для коксования. Газ, пары воды и нефтепродуктов направляются в конденсатор-холодильник 11, охлаждаются до 60°С и затем поступают в емкость 12, откуда газ направляется на сжигание в печь, нефтепродукты используются на установке, а вода, загрязненная сульфидами (160—300 мг/л в пересчете на сероводород), аммиаком (50—70 мг/л), фенолами (45—75 мг/л), собирается в емкости 15. Из емкости 15 смесь этой воды с технологическим конденсатом направляется на локальную очистку.[ ...]

При прогреве реактора углеводородным конденсатом и достижении температуры в нем 160—170 °С (давление при этом выравнивается) теплообменник 3 автоматически отключается, насос 4 останавливается, и поток продуктов прогрева направляется в низ ректификационной колонны установки, минуя емкость 5. Следует отметить, что в начале прогрева реактора, особенно в первые 1—1,5 ч, в емкость 5 могут попасть мелкие крошки кокса, поэтому нефтепродукты, забираемые из нижней части емкости 5, проходят дезинтегратор 2 и насосом 1 направляются в сырье для коксования. .[ ...]

При достижении температуры парового потока, выходящего из охлаждаемого реактора, 240—260 °С подачу пара прекращают и начинают подавать воду. Сначала вода в реакторе полностью испаряется, и парогазовый поток, все еще содержащий нефтепродукты (до 25—75 г/кг), направляется в колонну 7. При достижении температуры этого потока 150—160°С он автоматически, минуя колонну 7, направляется в конденсатор-холодильник 11, а затем в емкость 12, которая работает так же, как при предыдущих операциях.[ ...]

Таким образом, разработанная в БашНИИ НП и внедренная на ряде установок схема узла конденсации и сепарации вредных выбросов, образующихся при прогреве, пропарке и охлаждении кокса в реакторах, позволила сократить количество сбрасываемых вод в промканализацию до 100—120 м3/ч и утилизировать до 10—20 т/сут нефтепродуктов. Кроме того, полностью прекращается выброс в атмосферу газов, ранее выбрасываемых из конденсатора смешения.[ ...]

Поскольку ТЭС — высокотоксичное вещество, сброс сточных вод от этил-смесительных установок в промканализацию завода без локальной очистки недопустим.[ ...]

Рисунки к данной главе:

| Схема узла улавливания углеводородов на установках замедленного коксования типа 21-10 |

|

| Усовершенствованная схема узла улавливания углеводородов на |

|