Для получения шлаковых расплавов непосредственно в процессе термической переработки ТБО необходимо обеспечить температуру выше температуры плавления шлаков (около 1300 °С), что требует, как правило, либо использования кислорода, либо подвода дополнительной энергии. Замена части дутьевого воздуха на кислород одновременно обеспечивает снижение количества отходящих газов.[ ...]

Вторым значительным преимуществом сжигания в кислороде является резкое сокращение объема дымовых газов и, следовательно, снижение затрат на газоочистку. Кроме этого, сниженная концентрация азота в дутьевом воздухе позволяет уменьшить количество образующихся при высоких температурах оксидов азота, очистка от которых представляет собой серьезную проблему.[ ...]

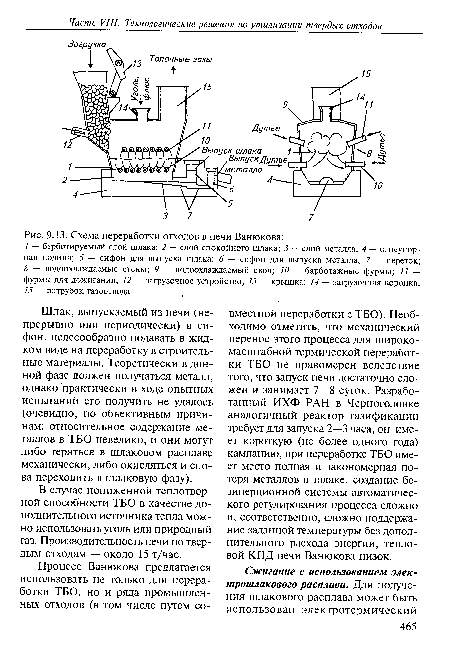

В начале 90-х годов для термической переработки ТБО при температуре 1350—1400 °С предложены металлургические печи Ванюкова (рис. 9.13). Сжигание в них осуществляют в слое находящегося в ванне печи барботи-руемого шлакового расплава (образуется из загружаемых в печь золошлаковых отходов ТЭЦ). Сбрасываемые в ванну ТБО погружаются в интенсивно перемешиваемый вспененный расплав. Барботаж расплава осуществляют с помощью окислительного кислородно-воздушного дутья, подаваемого через фурмы в нижней части боковых стенок печи (ниже уровня расплава), для дожигания дымовых газов предусмотрена подача дутья через ряд верхних фурм (выше уровня расплава). Минеральная часть отходов растворяется в шлаке, а металлические компоненты расплавляются. Для получения шлака заданного состава в печь загружают флюс (рекомендуется известняк).[ ...]

Шлак, выпускаемый из печи (непрерывно или периодически) в сифон, целесообразно подавать в жидком виде на переработку в строительные материалы. Теоретически в донной фазе должен получаться металл, однако практически в ходе опытных испытаний его получить не удалось (очевидно, по объективным причинам: относительное содержание металлов в ТБО невелико, и они могут либо теряться в шлаковом расплаве механически, либо окисляться и снова переходить в шлаковую фазу).[ ...]

В случае пониженной теплотворной способности ТБО в качестве дополнительного источника тепла можно использовать уголь или природный газ. Производительность печи по твердым отходам — около 15 т/час.[ ...]

Наиболее целесообразно использовать электропечи не для переработки исходных ТБО, а для обезвреживания шлаков, образующихся в процессах термической переработки ТБО или их обогащенных фракций при температурах ниже температуры плавления шлака. Выход шлаков в таких процессах составляет 10—25 % от исходных ТБО, что резко снижает потребную производительность электропечей и позволяет вовлекать шлак в переработку периодически.[ ...]

В соответствии с данной технологией шлак направляют в электроплавильную печь, выполненную в виде металлического кожуха, футерованного изнутри огнеупорным кирпичом. Температура жидкой шлаковой ванны составляет 1400—1500 °С. Разогрев шлака в электропечи осуществляют с помощью графитовых электродов (обычно трех), подключенных к источнику питания. Состав шлака можно регулировать добавкой флюсов.[ ...]

Шлак выгружают из электропечи периодически. Поскольку соли тяжелых металлов из шлакового продукта не выщелачиваются, шлак можно использовать как сырье для производства стройматериалов. Шлаки после электроплавки могут быть переработаны в высококачественный строительный материал, в частности, из них можно получать утеплитель с насыпной плотностью от 180 до 250 кг/м3 или пористый заполнитель конструкционных бетонов плотностью до 900 кг/м3. Технология основана на гранулировании шлакового порошка с добавками и последующем обжиге гранул во вращающейся обжиговой печи.[ ...]

Преимуществами электроплавки шлаков являются отсутствие необходимости подачи дутьевого воздуха, простота поддержания температуры процесса и получение экологически чистого целевого продукта. Основные недостатки переработки отходов в электрошлаковой ванне связаны с большим расходом электроэнергии (около 100 кВт-ч на 1 т переплавляемого шлака) и относительно высоким расходом графитовых электродов (10 кг/1000 кВт-ч). Вместе с тем в условиях работы мусороперерабатывающего завода, производящего из отходов энергию, большой расход последней на электропереплав решающей роли не играет.[ ...]

Таким образом, наиболее подходящим объектом для электропереплавки являются шлаки и, возможно, некоторые отходы сортировки ТБО.[ ...]

Рисунки к данной главе:

Вернуться к оглавлению