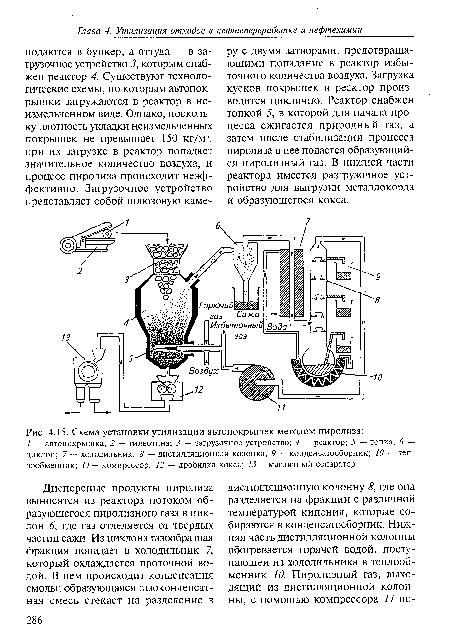

Схема установки для пиролиза автопокрышек приведена на рис. 4.15.[ ...]

Твердая фаза в виде смеси кокса и металлокорда после выгрузки из реактора поступает в валковую дробилку 12 и разделяется магнитным сепаратором 13. Металлокорд поставляется внешнему потребителю для дальнейшего переплава. Измельченный и прошедший грохочение дисперсный кокс гранулируется с целью получения активного угля.[ ...]

Следует отметить, что применение керамических шаров в качестве теплоносителя позволяет значительно уменьшить спекание пиролизуе-мого материала.[ ...]

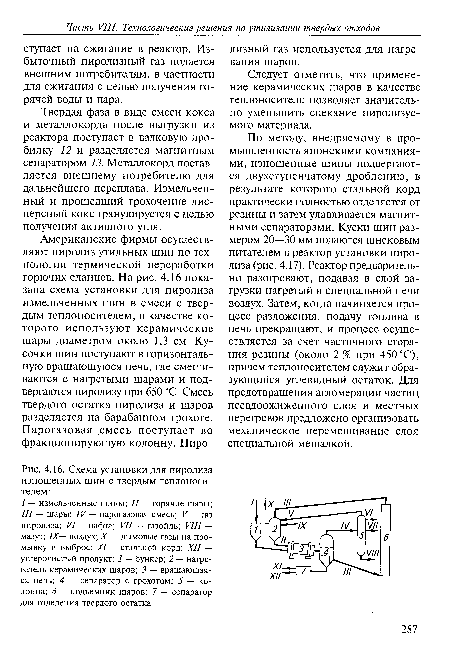

По методу, внедряемому в промышленность японскими компаниями, изношенные шины подвергаются двухступенчатому дроблению, в результате которого стальной корд практически полностью отделяется от резины и затем улавливается магнитными сепараторами. Куски шин размером 20—30 мм подаются шнековым питателем в реактор установки пиролиза (рис. 4.17). Реактор предварительно разогревают, подавая в слой загрузки нагретый в специальной печи воздух. Затем, когда начинается процесс разложения, подачу топлива в печь прекращают, и процесс осуществляется за счет частичного сгорания резины (около 2 % при 450 °С), причем теплоносителем служит образующийся углевидный остаток. Для предотвращения агломерации частиц псевдоожиженного слоя и местных перегревов предложено организовать механическое перемешивание слоя специальной мешалкой.[ ...]

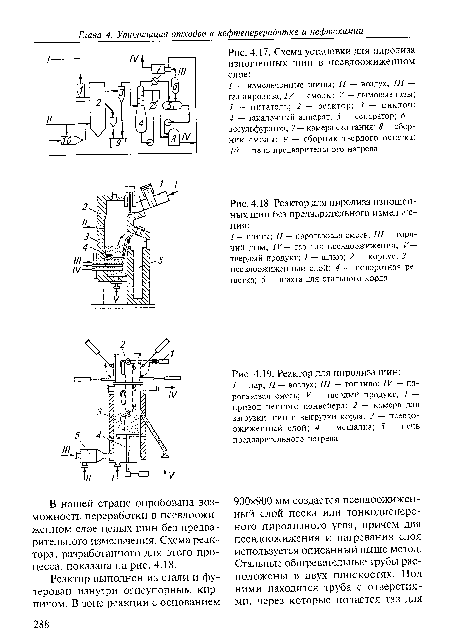

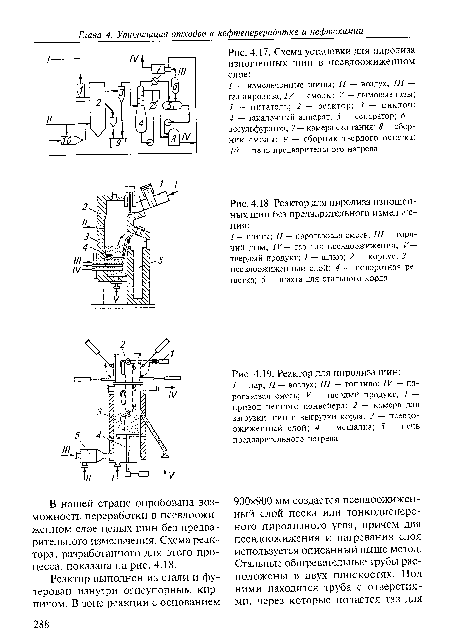

В нашей стране опробована возможность переработки в псевдоожи-женном слое целых шин без предварительного измельчения. Схема реактора, разработанного для этого процесса, показана на рис. 4.18.[ ...]

Шины целиком вкатываются в зону псевдоожиженного слоя через многокамерные шлюзовые системы. Для выгрузки из зоны реакции стального корда предусмотрена специальная поворотная решетка с программным управлением. Проведенные опыты показали, что процесс пиролиза одной шины завершается в течение 5 мин.[ ...]

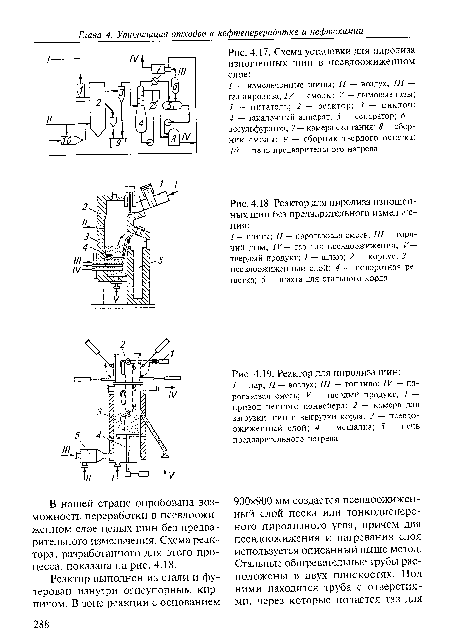

В Японии опытная переработка целых шин осуществляется (рис. 4.19) в аппарате с псевдоожиженным слоем и механической мешалкой. Температуру в слое углеродистого теплоносителя (пиролизной сажи) регулируют изменением количеств подаваемых в слой воздуха и пара. Шины по цепному конвейеру подаются в реакционную зону. Скорость цепи регулируют так, чтобы обеспечить достаточное время контакта шины с теплоносителем. Стальной корд, остающийся на крючьях цепи, поднимают из реакционной зоны. Подача шин на переработку и удаление корда производится через сегментные затворы в верхней части реактора.[ ...]

Наряду с описанными разрабатываются и другие методы термической переработки изношенных шин.[ ...]

С4), 10 % ароматических углеводородов и 20—30 % пиролизного масла. С повышением температуры увеличивается доля газообразных продуктов и ароматических углеводородов.[ ...]

Представляет определенный интерес процесс, сущность которого заключается в термообработке резин при повышенной температуре в водородной атмосфере. При этом получают жидкое топливо с низким содержанием серы и, кроме того, газ и твердый углеродистый продукт. Известен метод деполимеризации изношенных шин нагреванием в ароматическом мягчителе до растворения углеродной части резины. Однако все эти методы еще не вышли из стадии лабораторных испытаний.[ ...]

Рисунки к данной главе:

| Схема установки утилизации автопокрышек методом пиролиза |

|

| Схема установки для пиролиза изношенных шин с твердым теплоносителем |

|

| Схема установки для пиролиза изношенных шин в псевдоожиженном слое |

|

| Реактор для пиролиза изношенных шин без предварительного измельчения |

|

| Реактор для пиролиза шин |

|