Объемы кислых гудронов весьма значительны. Их выход в масштабах СССР оценивался примерно в 300 тыс. т/год. Степень использования этих отходов не превышает 25 %, что приводит к сосредоточению весьма значительных их масс в заводских прудах-накопителях (амбарах).[ ...]

По содержанию основных веществ кислые гудроны обычно разделяют на два вида: с большим содержанием кислоты (> 50 % моногидрата) и с высоким содержанием органической массы (> 50 %). Состав кислых гудро-нов определяет возможные направления их использования. Они могут быть переработаны в сульфат аммония, использованы в виде топлива (непосредственно или после отмывки содержащейся в них кислоты) или в качестве реагента для очистки нефтепродуктов. Однако сложность технологии сульфата аммония на базе кислых гуд-ронов и ограниченность его сбыта, а также необходимость больших затрат на очистку отходящих газов и жидких отходов при использовании кислых гудронов соответственно в качестве топлива и агента очистки нефтепродуктов являются существенными препятствиями для широкой промышленной реализации этих процессов.[ ...]

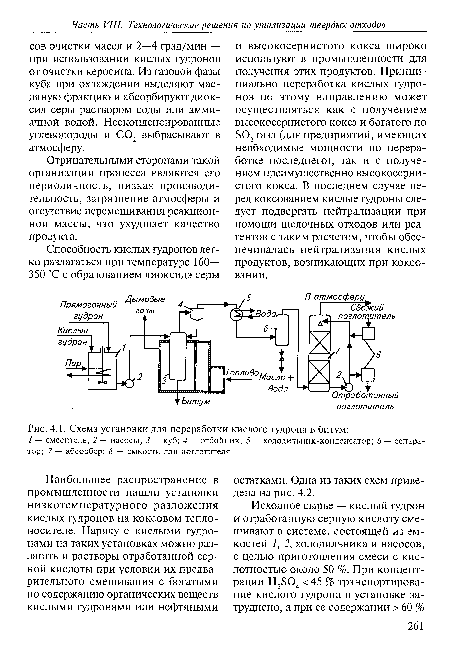

Органическая часть кислых гудронов включает различные сернистые соединения, смолы, твердые асфальтообразные вещества — асфальтены, карбены, карбоиды и другие компоненты, что позволяет перерабатывать их в битумы, широко используемые в качестве дорожно-строительных материалов. При нагревании кислых гудронов присутствующие в их составе сульфосоединения и свободная серная кислота расщепляются и, окисляя органическую часть, вызывают уплотнение массы с образованием гетерогенной смеси с высоким содержанием карбоидов. С целью получения гомогенной битумной массы переработку кислых гудронов ведут в смеси с прямогонными гудро-нами (смолистые массы, получающиеся после отгона из нефтей топливных и масляных фракций); при этом реакции уплотнения (за счет уменьшения концентрации окислителя и свободных радикалов от разложения сернистых соединений) идут менее глубоко с образованием смол и ас-фальтенов. Наиболее простая технологическая схема процесса приведена на рис. 4.1.[ ...]

Отрицательными сторонами такой организации процесса являются его периодичность, низкая производительность, загрязнение атмосферы и отсутствие перемешивания реакционной массы, что ухудшает качество продукта.[ ...]

Существенные недостатки промышленной реализации процесса, согласно описанной выше технологии (сильная коррозия отдельных аппаратов, сложность нагрева и транспортирования твердого теплоносителя и др.), вызвали предложения, связанные с использованием для разложения кислых гудронов и коксования получаемых при этом органических остатков жидких теплоносителей (нефтяных остатков, газойлевых фракций коксования, органических остатков кислых гудронов). Проведенные лабораторные разработки подтвердили возможность промышленной реализации такого процесса. В лабораторных условиях исследована также возможность проведения процесса коксования кислых гудронов после их предварительной нейтрализации.[ ...]

Трудности, связанные с утилизацией кислых гудронов, привели к реализации в нефтеперерабатывающей промышленности отдельных элементов и принципов безотходной технологии. Широко внедряются, в частности, более прогрессивные способы очистки нефтепродуктов — экстракция (очистка селективными растворителями) , гидрообессеривание, адсорбция.[ ...]

Твердые примеси, присутствующие в перерабатываемых и вспомогательных материалах на заводах нефтеперерабатывающей и нефтехимической промышленности, и рад других веществ приводят к образованию такого распространенного вида отходов, как нефтяные шламы. Выход их составляет около 7 кг на 1 т перерабатываемой нефти, что приводит к скоплению огромных масс этих отходов в земляных амбарах нефтеперерабатывающих заводов. Такие шламы представляют собой тяжелые нефтяные остатки, содержащие в среднем 10—56 % нефтепродуктов, 30— 85 % воды и 1,3—46 % твердых примесей. При хранении в шламонако-пителях (амбарах) такие отходы расслаиваются с образованием верхнего слоя, в основном состоящего из водной эмульсии нефтепродуктов, среднего слоя, включающего загрязненную нефтепродуктами и взвешенными частицами воду, и нижнего слоя, около 3/4 которого приходится на влажную твердую фазу, пропитанную нефтепродуктами.[ ...]

В случае использования нефтяных шламов для получения горючего газа вода, равномерно распределенная в нефтепродуктах и тесно с ними связанная, служит активной химической средой: при термической переработке шламов она взаимодействует с топливом более эффективно, чем пар, используемый в подобных процессах. Кроме того, в присутствии воды значительно снижается саже-образование. Промышленная реализация процесса газификации также требует больших капитальных затрат, что сдерживает его широкое применение.[ ...]

К нефтяным шламам можно добавлять негашеную известь (5—50 %) и после высушивания получаемой массы в течение 2—20 сут. в естественных условиях использовать ее как наполнитель и для подсыпки при нивелировке поверхности в строительстве, поскольку выщелачиваемость такого материала незначительна.[ ...]

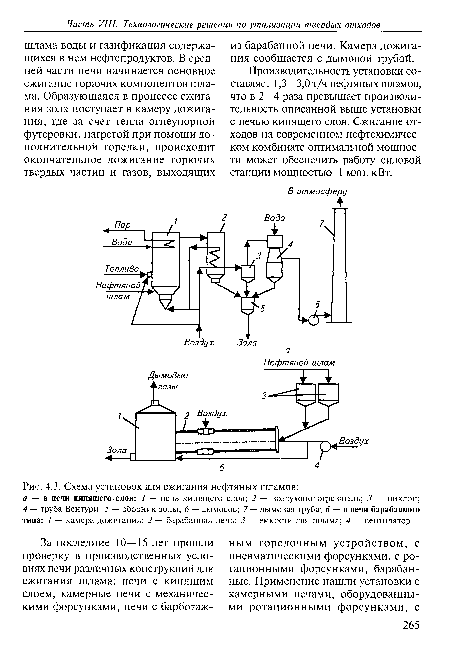

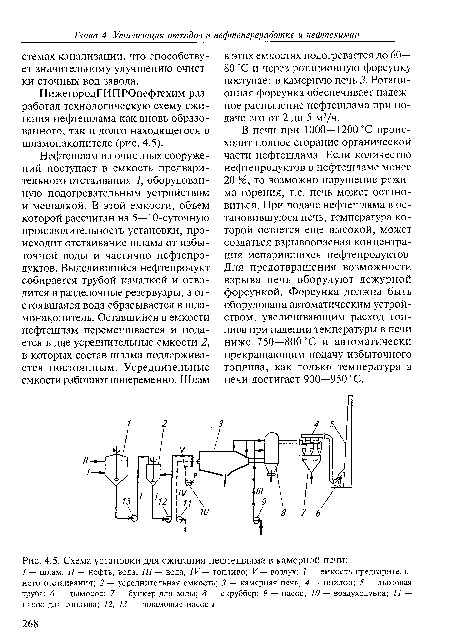

Самым распространенным способом утилизации и обезвреживания нефтяных шламов является их сжигание в печах различной конструкции (камерных, кипящего слоя, барабанных и др.). Для сжигания таких отходов, содержащих не более 20 % твердых примесей, широко используются печи кипящего слоя. Одна из технологических схем сжигания нефтяных шламов в печи кипящего слоя приведена на рис. 4.3, а.[ ...]

Рисунки к данной главе:

| Схема установки для переработки кислого гудрона в битум |

|

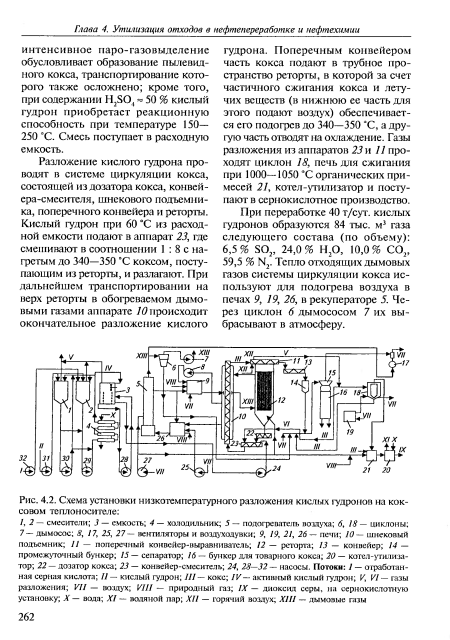

| Схема установки низкотемпературного разложения кислых гудронов на коксовом теплоносителе |

|

| Схема установок для сжигания нефтяных шламов |

|

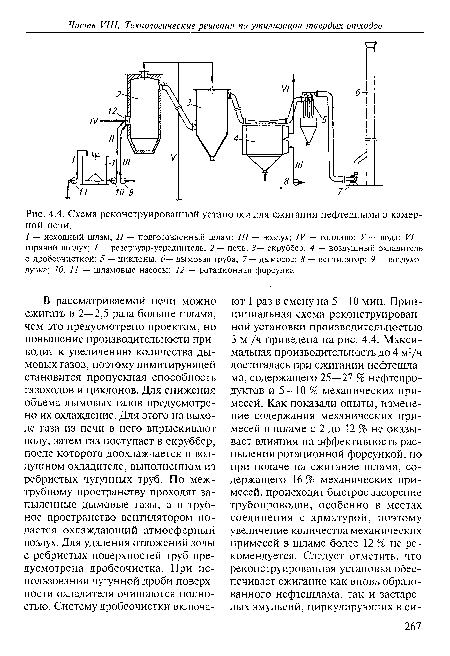

| Схема реконструированной установки для сжигания нефтешлама в камерной печи |

|

| Схема установки для сжигания нефтешлама в камерной печи |

|

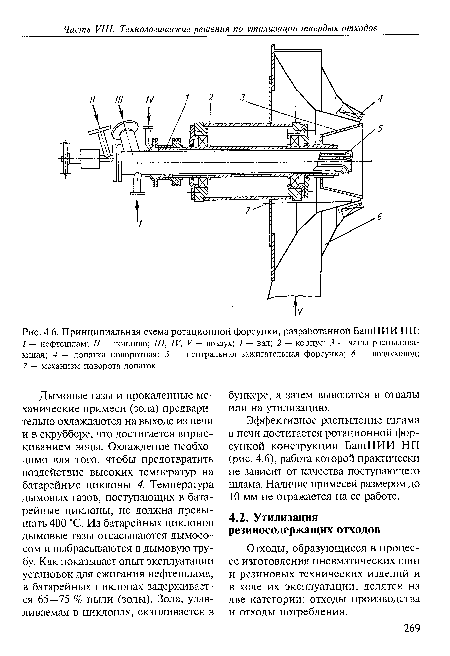

| Принципиальная схема ротационной форсунки, разработанной БашНИИ НП |

|