В результате электролиза раствора №С1 получают три товарных продукта: каустическую соду, хлор и водород.[ ...]

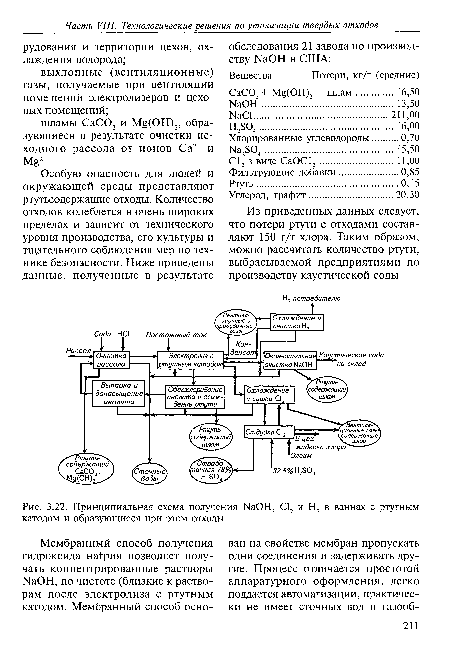

Основные стадии получения каустической соды, хлора и водорода из раствора №С1 ртутным способом представлены на рис. 3.22. Процесс включает: очистку рассола, электролиз, очистку анолита от хлора, его донасыще-ние и возвращение в процесс, охлаждение и очистку водорода, охлаждение и сушку хлора, очистку и складирование каустической соды.[ ...]

Из приведенных данных следует, что потери ртути с отходами составляют 150 г/т хлора. Таким образом, можно рассчитать количество ртути, выбрасываемой предприятиями по производству каустической соды.[ ...]

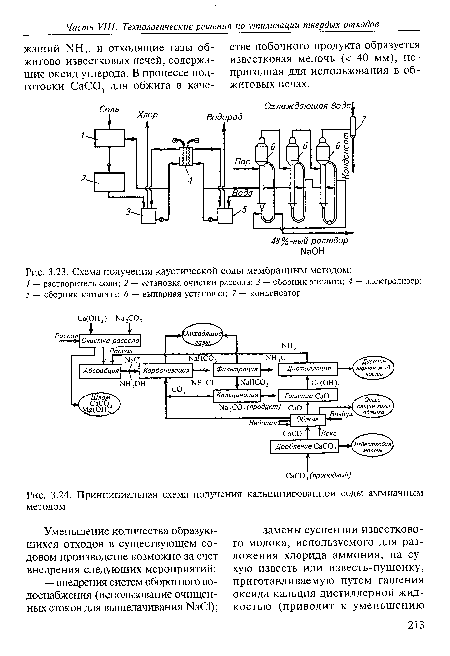

Раствор каустической соды, получаемый непосредственно в электролизере, содержит 12—15 масс. % ЫаОН, а после упарки — 48 %. Степень использования хлорида натрия в процессе выше, чем в диафрагмен-ном и ртутном. Качество продукта аналогично получаемому в ртутном процессе (содержание №С1 — 0,05— 0,03 % в пересчете на 100 % №ОН). Используются мембраны на основе перфторированных полимеров.[ ...]

Таким образом, среди известных и широко используемых в промышленном масштабе методов получения каустической соды наиболее опасным с точки зрения загрязнения окружающей среды и образования отходов является способ с ртутным катодом.[ ...]

В настоящее время по этому методу получают концентрированные и чистые растворы ЫаОН, а потери ртути снижены до 3—5 г/т ЫаОН за счет утилизации и рециркуляции технологических потоков.[ ...]

Однако в будущем доля ртутного способа получения ЫаОН будет снижаться в общем производстве каустической соды и хлора, что вызвано ужесточением ПДК по ртути, а в некоторых случаях — требованиями ее нулевого сброса.[ ...]

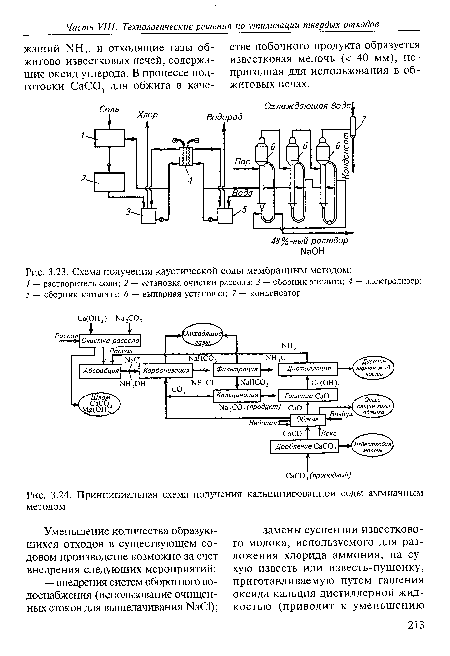

При производстве кальцинированной соды аммиачным методом на 1 т продукции в качестве основного отхода образуется 8—12 м1 дистиллерной жидкости, содержащей 200—250 кг/м3 сухого остатка. Складирование этих отходов организуют в специальных шламонакопителях (белых морях), занимающих 300—350 и более гектаров земельных участков в районе расположения содовых заводов. При хранении отходов в шламонакопителях с течением времени происходит их постепенное обезвоживание.[ ...]

Принципиальная схема производства кальцинированной соды аммиачным методом приведена на рис. 3.24.[ ...]

Рисунки к данной главе:

| Принципиальная схема получения №ОН, С12 и Н2 в ваннах с ртутным катодом и образующиеся при этом отходы |

|

| Схема получения каустической соды мембранным методом |

|

| Принципиальная схема получения кальцинированной соды аммиачным методом |

|

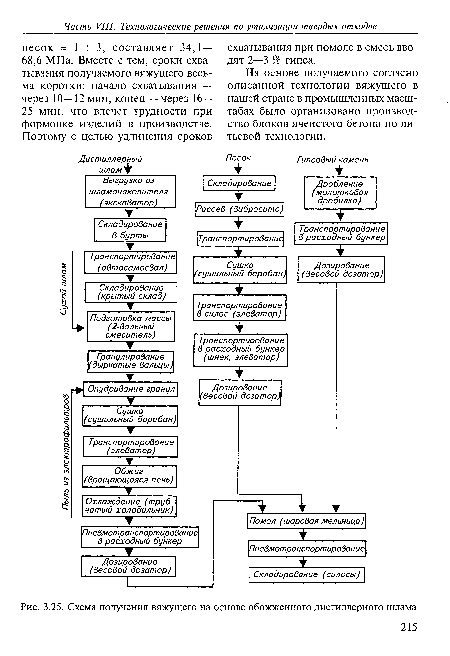

| Схема получения вяжущего на основе обожженного дистиллерного шлама |

|

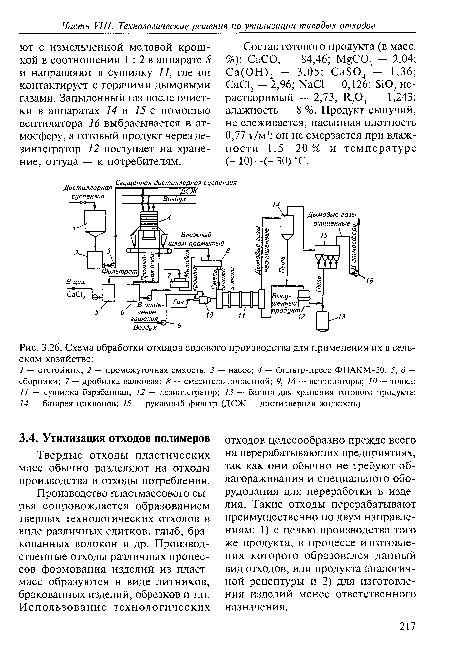

| Схема обработки отходов содового производства для применения их в сельском хозяйстве |

|